电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

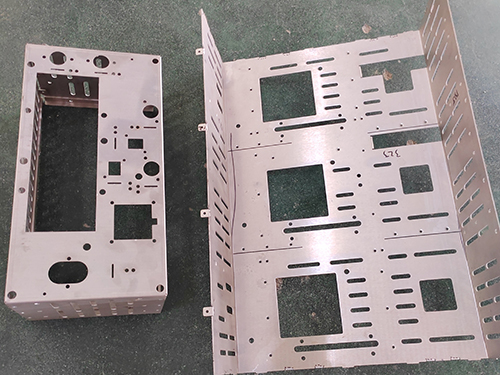

金属配件制作工作流程和加工注意事项

发布人:福生五金 发布时间:2024-06-11

金属配件制作工作流程如下:

一、机器运转过程中,按下紧急停止开关,看机台能否稳定停止;

二、把手放在光电保护区,检查控制箱是否亮红灯;

三、机器运转时,身体的任意部位均不允许在上、下模之间;

四、光电控制箱亮绿灯为正常;

五、机台、模具有异常,及时上报,勿私自处理;

六、当模具内有杂物需要清理时,需要按下紧急停止开关。选择开关调整为“切”再进行清理;

七、一律使用用双手同步按钮作业;

八、单冲时使用稳定一行程操作;禁止使用寸动及一行程操作;

以上就是锻压机在金属配件加工中的开机流程和作业流程,这两个流程在确定日常稳定工作中起到好的效果。

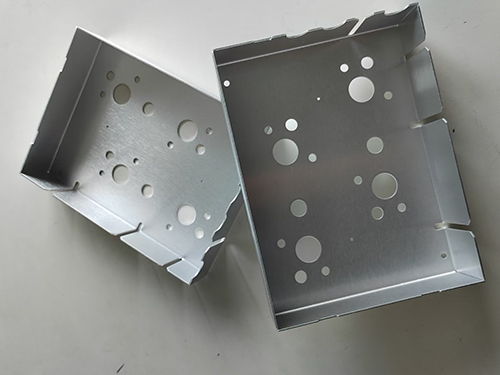

金属配件的表面质量好,外表光滑且美观。金属配件良好的表面质量也为喷漆、电镀或者进行其他表面处理提供了有力的条件。金属配件是在材料消耗小的前提下制作出来的,重量较轻,但是刚度好。在经过变形后,改进了经书内部的结构,使金属配件的强度相对较不错。金属配件的尺寸精度相对准确,在相同模具下,尺寸都是一致的,可以互换使用。金属配件不需要进行进一步的加工就可以达到一般配件的组装要求,尺寸大小都不需要二次加工。

金属配件冲压时产生翻料、扭曲是因为在级进模中,通过冲切金属配件周边余料的方法,来形成冲件的外形。冲件产生翻料、扭曲的主要原因为冲裁力的影响。冲裁时,由于冲裁间隙的存在,材料在凹模的一侧受拉伸(材料向上翘曲),靠凸模侧受压缩。当用卸料板时,利用卸料板压紧材料,防止凹模侧的材料向上翘曲,此时,材料的受力状况发生相应的改变。随卸料板对其压料力的增加,靠凸模侧之材料受拉伸(压缩力趋于减小),而凹模面上材料受压缩(拉伸力趋于减小)。金属配件的翻转即由于凹模面上的材料受拉伸而致。所以冲裁时,压住且压紧材料是防止冲件产生翻料、扭曲的主要。

金属配件加工时要注意以下几点:

一、安装后要留意保养,防止生锈侵蚀。在日常使用时要轻关轻开,防止硬关硬开,造成损坏。

二、滑撑铰链不可以采用铝合金材料,应采用不锈钢材料。

三、用五金配件的型号、规格和机能应符合现行尺度和有关划定,并与选用塑钢门窗相匹配。

四、用紧固螺丝安装五金件,需要内设金属衬板,衬板厚度至少应大于紧固件牙距的两倍。不可以紧固在塑料型材上,也不可以采用非金属内衬。

五、对宽度超过一米的推拉窗,或安装双层玻璃的门窗,宜设置双滑轮,或选用动弹滑轮。

六、五金配件末尾安装,门窗锁、拉手等应在窗门扇入框后再组装,确定位置准确,开关灵活。

金属配件加工工艺管材冲孔与板材冲孔相比,虽然变形性质、变形特点等方面有许多的相同地方,但是由于管材是空心的,在五金冲压加工冲孔的时候,凹凸模接触的管壁是孤面,而板材是平面,所以需要采取特别的工艺措施和模具结构形式。

五金加工中管材冲孔可以分为钢质模冲孔和橡胶模冲孔两种;钢质模冲压工艺是利用工具钢制造的凸、凹模对管材进行冲孔加工。根据金属配件模具工作时候凸模运动方向与压力机滑块运动方向的关系,钢质模冲孔又可以分为垂直冲孔和水平冲孔两种方式;橡胶模冲孔工艺,则是利用橡胶的易变形性和不易流散的聚合性,将其置于管材内部作为弹性凸模,代替钢质凸模作用,从而对管壁实施冲孔加工。