电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

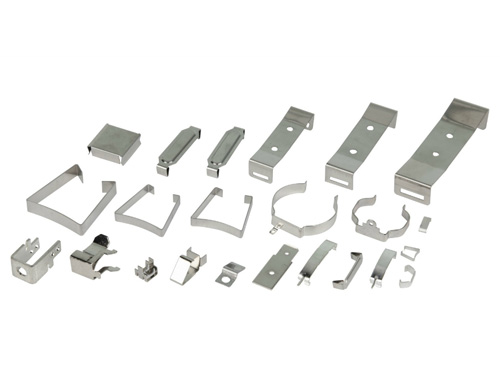

五金冲压件人性化设计的一面

发布人:福生五金 发布时间:2023-11-18

五金冲压件应遵照性遐想为核心,公道的五金冲压件电源分配体系的设想,特意针对五金冲压件系统设计,与配电系统充足和谐、无缝共同的准则,同时要考虑安装的方便性,以及智能化经管、适应性强、便于把持与庇护等特点;应使电源愈接近负载,以增添电源通路中的弊端点。同时应缓缓实现负载电流的本地及远程监控,以及电源调配的短途节制,使电源分配管理纳入机房全体的智能化管理体系中。

五金冲压件的人性化设计还表现在以下几个方面。

1、采用良好材料组装而成。

2、主要材质:不锈钢、铝合金板、质量好薄板、型钢、密封橡胶条等。

3、美观实用的体和底座,防雨不怕水。

4、表面涂饰:中温磷化,防锈漆。

5、表面处理标准较不错,密封性不错,电磁兼容及隔热等方面尤具特色。

五金冲压件的加工步骤:

1、对所下发的零配件图片进么下料加工,下料的方式有很好,具体可分为:剪床下料、冲床下料、CNC数控下料等。

2、五金冲压件的成型加工:主要就是对五金冲压件进行折弯、拉伸,折弯的加工顺序主要是由内而外、由小到大、先折特别情况再折一般形状的优先顺序加工。

3、压铆时要注意其方向,可通过冲床或液压铆机来对五金冲压件进行压铆。

4、表面处理:近期根据客户的要求在五金冲压件表面镀成一种保护膜,增加烤漆的附着力通过激光切割机的自动化操作,使五金冲压件加工技术能够愈一步的改变,实现了无人化操作,即节约了人力成本,又提升了生产速率,提升了生产数量,对五金冲压件未来的发展,起着明显的作用。

5、焊接要,焊接时要在焊接面打个凸点,使其焊接时能接触到平板表面,焊接时要确定其焊接时间以及压力等因素。

6、设计部门根据要求设计出五金冲压件加工的零配件图片,并且以3D的形式一一展开表现出来,方便加工部门加工,并充足展现出五金冲压件件的具体结构。

五金冲压件制件起皱的原因:

1、型面剧烈变化与多处型面交汇处易聚料,造成起皱。

2、拉伸筋位置,尺寸布置不正确,研合不到位。

3、拉伸过程中,制件凹R角过大,走料过程中凸R角压不住料,造成起皱。

4、生产中润滑过度。

5、工艺方法不正确,在有些部位明确起皱情况下未加吸皱筋、斜槽等。

6、冲压件制件拉伸太深,落差大。导致板料流动过快,造成起皱。

7、板料尺寸优化不正确,出现某些要料的地方料少,造成板料走料时该处未压料导致起皱。

8、顶缸压力过小,导致压料面压不住料,引起起皱。

9、凸、凹模间隙不正确。

10、需伸展的制件采用成形工艺,而非拉伸。

五金冲压件的工艺方案确立后,以简便的操对单一模或复合模及连续模的选择,主要表现在对不同的模具进行多工序的冲压应的统一性。定位表面应以不发生变形以及移动为基准,零件形状的各异应选凸缘定位。

基于一个冲压件的完成在工序上常常有多道,故而多个工序组合或单个工序,尽可能的组合冲压工序,并在冲压件尺寸过小的情况下将复合模或连续模生产选择。