电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

金属制品加工事项/特点

发布人:福生五金 发布时间:2023-10-24

金属制品加工有哪些注意事项:

1、在装备上安设方式装置

在举办少数量金属制品加工过程当中间,由于不能完成全部的自动化,所以需要安设保护错失,以防备由于工作人员的错误驾驭而导致凶险事故,金属制品加工工作人员的稳定,是生产过程当中间我们很需要眷注的。

2、提升金属制品加工服从

完成自动化生产,当金属制品加工场接到大订单时,我们应采取自动化的生产模式,这样不仅关于金属制品品格能够或许得有力包管,而且关于提升生产服从也是有须要,不会出现脱期订单的情况。

3、金属制品进步生产稳定性

关于少迂腐的装备来说,由于时间的长远,不论驾驭系统还是掌握电路,都会存在少少不稳定的成分,这样在举办金属制品加工的时候,大概会导致产品品格的缺陷,重要的话,还会影响到生产稳定,所以金属制品加厂家家应当改进装备,确定冲压装备的稳定靠得住性。

在冲压和模具制造过程中增加自动化的五个区域,不仅可以帮助缓解现有技术工人的短缺,而且可以为冲压厂家的未来发展提供便利,这些区域涉及废料,流体管理和监控。

1、移动废金属

输送机液压倾卸器和自动上料系统去掉了金属废料处理中一些费力的手动过程。输送机从生产开始就快,自动地清理冲压废料和杂物。当自动从堆芯操作中清理金属废料和废切削液后,铲车转移就不再需要,生产周期得以优化。

将金属废料从一个生产点自动转移到另一个生产点可以大程度地减少员工的干预。而且,由于这些系统去掉了与手动移动金属废料相关的危险,因此改进了工作场所的稳定性。这可以帮助吸引和留住高素质的员工,同时可以在其他操作区域中为以生产为中心的任务分配资源。

自动翻斗车:它们从模具加工操作中接收切屑小车或鼓,然后将它们升高并翻转到接收料斗上。机械选件配备了优良传输功能;液压系统有助于低水平的金属废料转移。如果使用手持控件指导操作,则这两个系统都可以速率不错地进行单人手推车卸载。

加载系统:这些系统自动将废金属转移到分配容器中,以运输到金属回收站。往复式输送机的连续来回操作将废料均匀地分布在容器中。当容器装满容量时,液位传感器会向操作员发出警报。装卸自动化甚至可以使用机器对机器的通信向废品经销商发送信号,表明容器已准备好提货。整体秤可以跟踪整体的废品产量,并有助于集装箱装满,但也不要超过道路重量限制。这些系统大地减少了加载所需的监督。

2、监控机器

随着经验丰富的年长工人离职,自动化的机器监控和IIoT功能为压模成功提供了一条途径,即他们对设施设备和维护资源缺乏足够的了解。自动化的机器监视系统可连续监视设备性能并捕获数据,从而支持预测性维护。后期可以大程度地减少停机次数,通过减少人工开销来降低维护成本,提升生产率,并在整个操作过程中提升工作场所的稳定性。

3、分离切削液

模切后操作,拧干机和离心机可将切削液与金属屑分开。是当将它们插入金属屑处理系统中时,拧干机和离心机有助于自动清理和回收切削液,从而有助于加快废物流管理。带有自动清洁设计的绞拧机和离心机以及自动润滑轴承的自动润滑系统,有助于支持连续运行,同时减少了操作员主导的程序。

4、修改金属废料

金属废料处理设备使将金属屑的转弯和成团的碎片减少为可流动的铲式碎屑的任务自动化。具有垂直进料的设备可提供连续的正进料操作,以减少大量废料。带水平进给的设备可容纳少量的细大弯转。这些系统可帮助车间保持无不好的物质的存在,并准备金属废料以进行愈速率不错的生产线处理。

5、管理切削液

对于缺少自动流体过滤系统的商店,切削液管理需要员工的反复干预。使用流油分离器的操作无需手动清洗冲洗罐中的油。通过自动清理各个机器的油池,中心系统和洗涤槽中的自由漂浮和机械分散的流油,病菌,粘液和倒置的乳剂,流油分离器可将流油一次减少至1%以下。

金属制品加工的特点及常见问题:

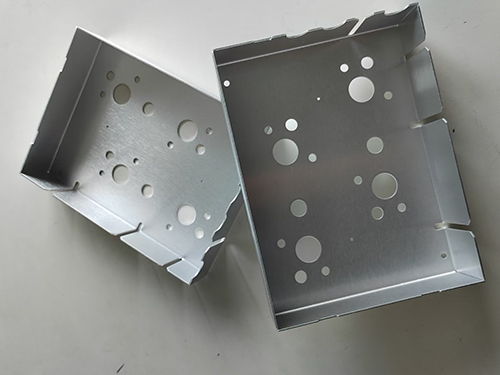

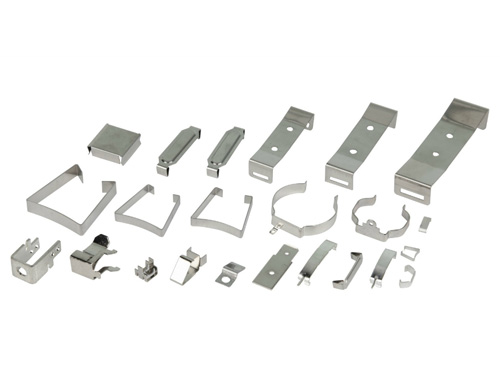

1、金属制品加工在冲压过程中,由于材料的表面不受破坏,故有好的表面质量,外观光滑美观,这为表面喷漆、电镀、磷化及其他表面处理提供了方便条件。

2、金属制品加工是在其材料消耗不大的前提下,经过冲压制造出来的,其零件重量轻、刚度好,并且板料经过塑性变形之后,金属内部的组织结构得改进提升,从而使金属制品强度有所提升。

3、金属制品加工具有比较不错的尺寸精度,其同模件尺寸均匀一致,有好的互换性。不需要进一步机械加工即可达到一般的装配和使用要求。

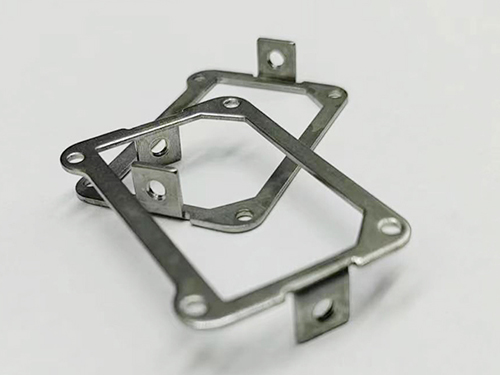

金属制品模具间隙偏小、凸凹模具的对中性不好,模座和模具导向组件及转塔镶套精度不足等原因会造成模具磨损。另外,同一模具连续长时间冲压造成冲头过热,以及多次局部冲切,如步冲、冲角或剪切时侧向力会使冲头偏向一边,造成模具磨损严重。