电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

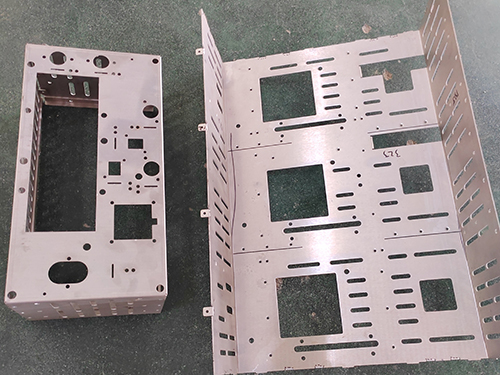

五金冲压件成形过程和加工

发布人:福生五金 发布时间:2023-02-07

五金冲压件在成形过程完成后的原始状态,在红圈区域,零件存在层合缺陷。这两个区域都是与其他零件相匹配的区域,层压严重减小了车身的白通过率。原因如下。部件特征设计因素。堆放区的产品特点设计,使物料在压制时易于收集。一旦物流不顺畅,就会出现堆垛问题。

原因分析:零件冲压工艺因素。本部分采用成形工艺。一方面,采用成形工艺控制材料流动的效果比拉深工艺差,不利于控制堆垛问题。然而,为了提升材料利用率,降低车辆成本,冲压工艺的设计中没有采用拉深工艺,而是采用成形工艺。另一方面,在冲压过程中,冲压方向不利于材料在层压区域的流动。改进后,零件在成形过程中的堆放问题得了明显改进。

这是因为采取了以下措施:优化零件特征设计。改进后的数学模型在每个堆叠区域都添加了一个条。加筋可以通过分散集料来改进堆垛问题。加筋时要考虑两个因素:一方面加筋不能造成零件配合的干涉;另一方面加筋高度不宜过高,否则冲头强度不够。因此,增加吸杆的尺寸是有限的,提升零件堆放的效果也是有限的。

优化零件冲压工艺。为解决零件堆放的问题,增加吸杆的效果有限,应同时优化零件的冲压工艺。采用成形工艺时,选择正确的冲压方向,可以优化材料流动,控制层合板缺陷。改进后的冲压方向有利于材料在叠层区的流动,从而改进叠层现象。

冲压行业竞争不断加剧,目前许多冲压厂正面临下游客户不断压低的价格。降低金属冲压件成本已成为各冲压厂迫切需要解决的问题。那么冲压厂应该如何正确利用五金冲压成本的下降呢?现在小编对我们的具体分析:在选择优良的冲压工艺生产金属冲压件之前,我们将制造出优良的冲压工艺。

只要冲压工艺正确,确定生产过程在实践中,缺陷少,浪费少,一起也能提升产品的产值。优良的冲压模具五金冲压件要依靠冲压模具直接生产,所以我们需要确定模具的质量,特别是在那个时候对金属冲压件的批量生产,模具质量的好坏在很大程度上影响着金属冲压件的成本。

五金冲压件除此之外,还需要在正确的情况下尽量减少生产过程。选择自动生产的五金冲压件,特别是少量的电子冲压件成本往往是人工成本的大比例。因此,推动冲压自动化势在必行。尽可能选择连续冲压模具,以推动冲压自动化,需要选择连续冲压模具。但即使是手工烫印的选择,有些产品在案例中或许也要考虑一下模具的短暂连续选择。正确使用有关产品要求的信息不高,可以充足利用废品生产。

那么,时间网格的形状设计需要复杂,结构需要正确,这有利于简化模具结构,简化工艺数量,即至少使用冲压件加工复杂的完成所有零件的加工,有利于冲压件加工,操作机械化易于组织和自动化消耗,提升休息时的消耗率,在普通的应用程序的确定下,尽量减少尺寸精度和表面粗糙度的水平度。

由于冲压件加工零件的各种加工是复杂的,具有复杂的形状,在打印消耗时,它经常会有一些不好的场景,如何防止结果的出现,形成了盘上仪器电路的预先控制以及公用设施的中断或部分断开,双面支撑需要能够承受扭曲负载和扭转的的冲击,因此需要具有足够的抗弯曲阻力和良好的阻力,如果零件超过形成过程中允许的电压,微裂纹可能会膨胀到一些程度,从而形成撕裂或倾斜,因此不仅需要数据,而且模具也放在负载上偏心导致模具减速。

在消耗汽车驾驶室的仪表板组件时,生产厂家会发现在消耗密封件后,中心护罩的左、右支撑件经常显示出扭转的倾斜,这些冲压件加工缺陷,主要分散在工件孔的侧壁的角落,经过仔细分析,次要原因是基质的形成导向在模具操作过程中不会波动,模具调整和模具设计不正确造成的,可以提出对于技术和方面的响应方法,并为模具的设计和形成类似件的处理提供参考。