电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

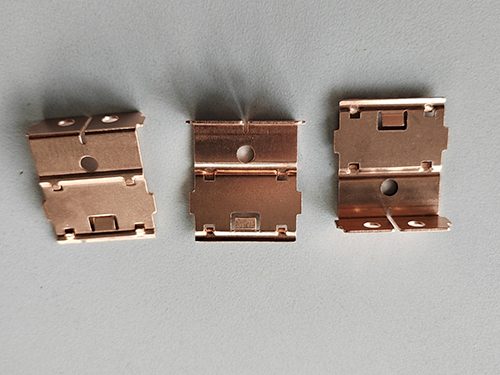

五金冲压件加工设计原则和不良现象

发布人:福生五金 发布时间:2023-02-04

五金冲压件是金属板件,即通过冲压、弯曲、拉伸等方式来加工零件。一般定义是在加工相同零件厚度的过程中!相应地,铸造件、锻造件、机加工件等,如车外铁壳件为金属板件,部分不锈钢厨具也为金属板件。到目前为止,金属冲压件还没有一个很完整的定义,即:金属板是一种金属板(小于6毫米)的综合冷加工技术,包括:切割、冲压/切割/复合、折叠、拼接、焊接、成型等,其中明显的特点是相同厚度的度。

现代金属板技术包括:长丝不错缠绕、激光切割、重加工、金属粘接、金属拉拔、等离子切割、焊接、金属板弯曲成型、模锻、水射流切割、焊接等。

有时被称为板料冲压,一般是用手或模冲压几块金属板,使其产生塑性变形,然后形成所需的形状和尺寸,并可进一步通过焊接或少量的机械加工而形成较复杂的零件,如烟囱、锡炉、汽车外壳等。

五金冲压件加工设计原则

一、冲压件的设计需要达到产品使用和技术性能的要求,并且便于装配和维修;那么就需要有利于提升金属材料的利用率,减少材料的品种和规格,尽量减少材料的消耗,在允许使用低成本材料的情况下,零件尽量做到无浪费、少浪费;

二、形状需要设计简单,结构愈正确,有利于简化模具结构,简化工艺,其中数量少,简单的冲压工艺能完成整个零件的加工,并有利于冲压操作,有利于组织实现M。机械化和自动化生产,以提升劳动生产率。

设计的冲压件,为了确定正常使用,尽量使尺寸精度等级和表面粗糙度等级要求愈低,有利于产品的互换,减少浪费,确定产品质量的稳定性。设计的冲压件应有利于利用现有设备、工艺设备和工艺流程进行加工,有利于延长模具的使用寿命。

金属冲压件对材料变形的处理方法,在冲裁时发生飞边造成的冲裁。需要研讨切削刃,注意检查下料间隙是否正确。冲裁过程中,冲裁件发生翻边、变形、变形,造成弯曲后成形不良,由冲裁站处理。

弯曲过程中冲压件的弯曲。主要用于U形弯板和V形弯板。解决这一问题的关键是在弯曲前引导冲压件,在弯曲过程中引导零件,在弯曲过程中通过按压数据防止冲压件在弯曲过程中滑动。

我们现在有一些关于金属冲压件回复变形处理方法的信息。冲裁件变形的重要原因仍然是冲裁力的影响和冲裁间隙不正确、间隙不均匀。一个好的金属冲压段应起先控制毛边,毛边小化,其次追求皮带光亮。很多五金冲压件要求精度愈高,客户会提出整段亮带的比例,当然这是冲压的范围。

为什么金属冲压件会出现翻转材料变形?

在级进模中,冲压件的形状是通过冲压件周围的残余材料而形成的。冲裁力的影响是冲裁件翻倒和扭转的主要原因。在冲裁中,由于存在冲裁间隙,材料被拉伸到模具的一侧(材料向上翘曲),压缩到模具的一侧。当使用卸料板时,卸料板用于压缩物料,以防止模具侧面的物料向上翘曲。此时,材料的应力状态也相应地发生了变化。随着卸料板对物料的压力的增加,冲头侧物料受到拉伸(压缩力趋于减小),而冲头表面物料受到压缩(拉伸力趋于减小)。冲压件的翻转是由于模具表面材料的拉伸造成的。因此,下料时,压料和压料是防止下料零件翻转和扭转的关键。冲压件弯曲变形和材料翻转的原因及对策。

一、冲裁零件毛边造成的冲裁。需要研讨切削刃,注意检查下料间隙是否正确。

二、弯曲过程中冲压件不稳定。主要用于U形弯和V形弯。解决这一问题的关键是在弯曲前引导冲压件,在弯曲过程中引导零件,在弯曲过程中挤压材料,防止冲压件在弯曲时滑动。

三、冲裁过程中,冲裁件发生翻边变形,造成弯曲后成形不良,应在冲裁工位解决。

为什么金属冲压件的表面质量不好?

冲压产品的表面质量问题有很多原因,线圈、钣金、模具表面质量等都会影响冲压件的后期质量,冲压操作过程中的夹紧和工作站的卸料等也很可能会损坏零件的表面质量,因此,在整个制造过程中的各个环节应充足了解细节,尽量避免出现质量问题,影响后期产品的外观。

线圈材料常见的不良现象如下:

(1)异物脱落,辊料结疤;卷料不良

(2)划痕(由滚筒表面或异物造成);

(3)钢板表面或内部有异物混入;

(4)辊滑原因;

(5)不规则边缘损伤;

(6)线圈材料边角损坏;

(7)边角(20~30mm)因应力不均匀而变形或起皱;

(8)辊痕(由附着在辊上的异物造成);

(9)超过规定的不良材料;

(10)异物造成表面明显皱纹。根据实践经验,第5、8和9项是零件常见的不良性能或原因;

(11)异物进入后,从线圈背面的鼓中压出(如果异物脱落,异物会消失)。