电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

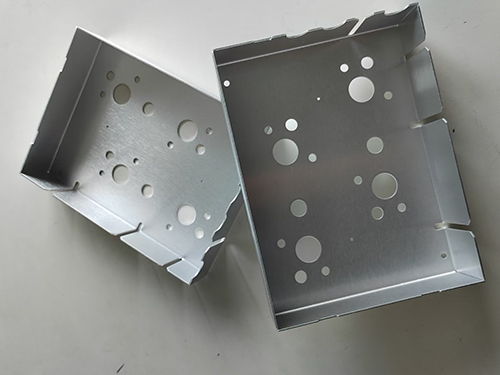

冲压件加工规格及开裂补救措施

发布人:福生五金 发布时间:2023-04-24

现在冲压件加工规格和加工材料不同,加工尺寸也根据客户需求不同。

1、在设计零件的结构外观时,五金冲压件应采用复杂正确的外观及其组合,同时应尽可能减少加工外观的数量和加工面积。

2、在机械制造中选择正确的制坯方法可以间接应用型材、铸造、锻造、冲压和焊接等。坯料的选择与详细的消耗技术条件有关,一般取决于消耗批次、数据功能和处理能力。

3、金属冲压成形功能要求。为了便于冲压变形和提升产品质量,数据应具有良好的塑性、小的屈强比、大的板厚方向性系数、小的板三维方向性系数和小的屈服强度与弹性模量之比。分离过程不需要可塑性很大的数据,但有相应的可塑性。

4、规则适当的制造精度和表面粗糙度。金属冲压件的成本会随着精度的提升而增加,是在精度不错的情况下。因此,在没有依据的情况下,不应追求精度不错。同理,金属冲压件的表面粗糙度也要根据匹配表面的实际需要制定适当的规则。

在正常冲压过程中,五金冲压件的横截面有四个明显的特征区域:圆角区、光亮区、断裂区和毛刺。

1、圆角带,圆角带,也称塌角,是由于靠近上模或下模但不与冲压模接触的钢板材料表面弯曲拉伸而造成的。

2、毛刺,毛刺靠近故障区边缘,裂纹不是直接靠着模具边缘产生的,而是在靠近模具边缘的一侧产生的,当五金冲压件被下模推出模具时,这种情况会加剧。

3、断裂带。断裂带表面粗糙,倾斜约5度,是冲压时形成的裂纹扩展造成的。

4、光亮带,亮带是由于上模切入钢板和材料被挤入下模引起的塑性剪切变形造成的。亮带是五金冲压件横截面质量好的区域,梁光是平的,垂直于钢板平面。冲压一般是追求亮带。

冲压工艺的基本工序:

制造中的冲压技术,为了达到冲压零件的规格尺寸以及零件的要求,需要应用不同的制造工艺,其大致能够分为以下几类:

1、冲压中的基础工艺技能:

冲压件生产工艺中的基本工序包括了四种:局部的成形、弯曲、冲裁以及拉伸这四个成形工序。冲压工艺中的冲裁工序能够的分离板料;板料经过冲压工艺能够形成角度的工序称为弯曲;能够根据冲模的形状,对板料进行加工使之称为空心的零件,以便进一步加工制造的工艺称为拉伸;而局部成形的工艺则是通过冲压工艺进行局部塑性的工序。

2、分离工艺以及成型工艺:

将材料根据其特点进行分离和成形的工序。分离工序:材料经过冲压的力量,发生变形的部分已达到大的限度,材料发生了断裂从而出现分离的情况。分离工序也可分为剪切工艺、冲孔工艺以及落料工艺等等,他们的目的就是在进行冲压的时候,冲压能够随着板料的变现进行分割。成形工序:是毛坯料在受到冲压力的时候,受到力的作用发生了变形的材料,进行塑性等一系列过程,后期成为规格标准中的合格零件。冲压工间的成形工艺包含了缩口工艺、翻边工艺、弯曲工艺等,其目的是材料能够在没有被破坏的前提下,发生塑性、变形、改造以及弯曲等过程,较终成为要求条件下的冲压零件。

冲压件开裂补救措施:

1、调整压料力,使压料力变小。

2、调整凸模与凹模的相对位置。

3、调整凸模圆角半径。

4、调整拉伸间隐,使间隙变大,并使间隐变得均匀。

5、调整凹模圆角半径。凹模圆角半径太小,零件易拉裂,加大凹模圆角半径可减小拉裂程度。