传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

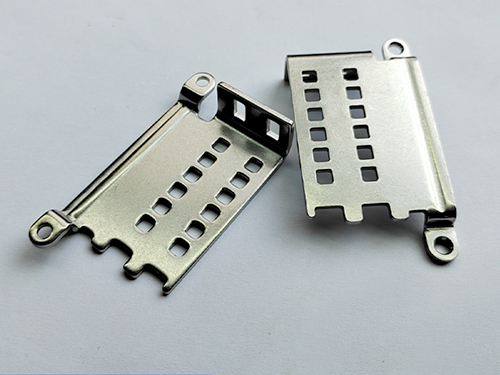

介绍金属配件成型事项和安装事项

金属配件工艺较为复杂,想要确定金属配件的成型效果,在金属配件时就需要注意以下事项:

1、为了进步金属配件工艺的稳定性偶然需要增加工序数目,以确定金属配件的质量。例如弯曲件的附加定位工艺孔冲制、成形工艺中的增加变形减轻孔冲裁以转移变形区等等。

2、金属配件应选用用的金属配件加工油,菜籽油和机械油、循环油等非用油品中并不含有适用于金属配件的添加剂成分,会造成工件精度下降、起毛边毛刺、表面坑洞破损等质量问题。

3、工序数量的确定还应符合企业现有制模能力和金属配件装备的状况。制模能力应能确定模具加工、装配精度相应进步的要求。否则只能增加工序数目。

4、金属配件的工序数量主要取决于其结构形状的复杂程度,根据弯曲角的数目、比较位置和弯曲方向而定。当弯曲件的弯曲半径小于允许值时,则在弯曲后增加一道整形工序。

5、当金属配件的断面质量和尺寸精度要求较不错时,可以考虑在冲裁工序后再增加修整工序或者直接采用冲裁工序。

6、金属配件的工序数量与材料性质、拉深高度、拉深阶梯数以及拉深直径、材料厚度等条件有关,需经拉深工艺计较才能确定。当拉深件圆角半径小或尺寸精度要求较不错时,则需在拉深后增加一道整形工序。

7、冲裁形状简单的金属配件,采用单工序模具完成。冲裁形状复杂的工件,由于模具的结构或强度受到限制,其内外轮廓应分成几部分冲裁,需采用多道金属配件工序。

在金属配件加工过程中稍加不小心,就会出现各种不同的缺陷,例如金属配件开裂的情况。当金属配件受内应力、外部冲击或环境条件等的影响的时候,就会在其表面或内部所产生的裂纹。这种开裂现象通常会发生在金属配件圆角部位,开裂部位的厚度变薄很大,为了防止开裂,应从金属配件的结构、成形工艺以及模具设计多方面分析,并采取相应的措施。

金属配件工艺适用于大批量零件制品的生产,便于实现机械化与自动化,有较不错的生产速率,同时,金属配件生产不仅能努力做到少废料和无废料生产,而且即使在某些情况下有边角余料,也可以充足利用,但这所有的前提是要稳定生产。

金属配件在日常使用过程中还是要根据说明书正确使用,切忌,水、火之地。金属配件表面本性白化处理,通常不锈钢在加工进程中,以过卷板、扎边、焊接或以过人工外表火烤加温处理,然后发生黑色氧化皮、这种的灰黑色氧化皮主要是成分,曾经通常选用氢氟酸和硝酸进行强腐蚀办法去掉。但这种办法成本大,污染环境,对体,腐蚀性大,逐步被筛选。

金属配件结构应具有抗振动、抗冲击、防尘、不怕水、不怕辐射等性能,确定设备稳定地工作,且外部造型美观、实用、色彩协调。金属配件产品应便于生产、组装、调试和包装运输。并合乎标准化、规格化、系列化的要求。

金属配件安装时候的注意事项。

1、形状尺寸、偏差尺寸符合图纸要求。

2、将固件紧固在零配件上时,为了避免部件变形或接触不良,请以对称交叉的方式进行阶段性紧固。沉头螺丝紧固后,其头部应与被紧固零件的表面保持平整,不可以突出但答应稍低于表面。当由于工艺上不可避免的原因,螺丝孔与螺丝不匹配时,退齿并涂防锈油。

3、铆接装配要求:铆接应按对称交叉顺序进行,铆钉杆、铆钉螺钉、螺母在铆接后不应松动,铆钉头在铆接件上应全部平整,铆钉端应与铆钉窝的形状一致。当要求被铆端与零件表面平整时答应修平。沉头铆钉铆接时应与被铆接平面保持平整答应略有凹陷。结构和印刷板上连接的抽芯铆钉无裂缝,铆接完成后,需要在破坏油漆作层的地方采取相应的修补措施。

4、金属配件方正、不歪斜,金属配件六个主面的垂直度采用对角线法丈量。金属配件门、测门等应平直。立柱、顶盖、下沿、围框、横梁等应平直无扭曲。