电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

加工中心加工知识和金属配件加工表现

发布人:福生五金 发布时间:2023-12-24

加工中心加工对象有哪些?

一、不规则异型件

异形零件大部分需要点、线、面多工位混合,如支架、底座、模板以及支架等。异型件刚性差,夹持和切削变形难以控制,加工精度难以确定。这时可以充足利用加工中心工艺的特点,采用正确的工艺措施,一次或两次完成多道工序或全部加工内容。

二、箱体零件

箱型零件一般是指具有多个孔且内部有空腔,在长、宽、高方向上具有Yi定比例的零件。此类零件普遍用于机床、汽车和飞机等,例如汽车发动机缸体、变速箱体、床身箱、轴箱、柴油发动机缸体、齿轮泵壳等。

箱体零件一般需要进行孔系、轮廓、平面的多工位加工。公差要求,是几何公差,愈为严格。通常,它们要经过铣削、锤击、钻孔、扩孔、铰孔以及攻丝等工序。当加工工位多,工作台需要多个旋转角度来完成零件加工时,一般采用卧式加工中心。当加工位置小,跨度小时,立式加工中心可以从一端开始加工。

三、圆盘、套筒、板件

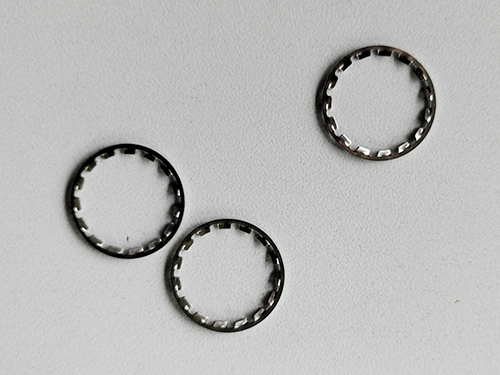

如SDAL系列的数控加工中心机床用于平板、法兰、圆盘、环形零件等厚度的带键槽或径向孔,或分布孔和弯曲零件的端孔。

四、复杂曲面

与数控铣床一样,加工中心也适用于加工复杂表面,如飞机、汽车零件型材、叶轮、螺旋桨以及各种曲面成型模具。就加工的可能性而言,在没有加工过切或加工盲区的情况下,复杂的内曲面一般可以用球头铣刀进行三坐标联合加工,加工精度不错但速率低。如果工件有加工过切或加工盲区,如整体叶轮等,必-须考虑使用四坐标或五坐标联动机床。仅加工复杂表面时,并没有利用加工中心自动换刀的优点,因为复杂表面的加工一般涉及粗铣、(半)精加工和根部清洁,需用到的加工刀具较少,是模具和单件加工等。

金属配件主要加工表现如下:

一、冲压时由于模具了金属配件的尺寸与形状精度,且一般不破坏金属配件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性不错,具有“一模一样”的特征。

二、冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,金属配件的成本较低。

三、冲压加工的生产,且操作方便,易于实现机械化与自动化。这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能一个冲件。

四、冲压可加工出尺寸范围大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较不错。

设计金属配件的同时,也提出了一些基本的原则,目的是为了确定金属配件的正确成型,与此同时,也是为了达到提升工作、减少生产成本等目的。不管是何种用途的金属配件,材料选择方面尽量采用普通材料代替贵重材料,较常用的方式就是碳钢代替合金钢。同事尽可能采用较薄的板料,但却要在刚度较弱的部位采用压筋结构,这样才能使材料费用降低的同时有减小了冲压力。