电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

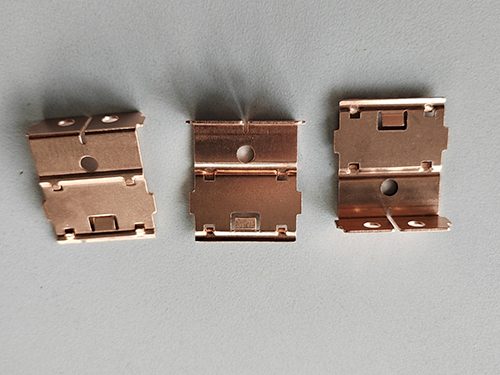

金属配件生产流程和发生腐蚀现象的方法

发布人:福生五金 发布时间:2023-08-15

金属配件的生产工艺流程:

1、根据金属配件件的材质、产品结构等确定变形补偿量。

2、根据补偿量设计模具金属配件出成品或半成品。

3、加工螺纹:内螺纹用相应等级的丝锥攻丝;外螺纹用螺纹刀车削或板牙套丝即可。

4、加工半成品至成品。

5、不良现象包括裂纹、起皱、拉伤、厚度不均、不成型等攻牙及螺纹加工。

6、内螺纹先钻底孔直径及;外螺纹先加工外圆至螺纹大径尺寸。

金属配件加工生产速率还不错且操作方便,易于实现机械化与自动化,这都是因为金属配件是依靠冲模和金属配件设备来完成加工,普通压力机的行程次数为每分钟可达几十次,压力要每分钟可达数百次甚至千次以上,而且每次金属配件行程就可能一个冲件。

在金属配件过程中,工件外表板面只与压力液体接触,加压过程较平缓,因此金属配件成形变化均匀,可获得匀称的压力分布,并能获得者好得多的平滑外表面;关键还能缩短加工时间,实现批量生产。

金属配件可按需要选择原材料进行复验,化学分析、金相检验:分析材料中化学元素的含量;判定材料晶粒度级别和均匀程度;评定材料中游离渗碳体、带状组织和非金属夹杂物的级别;检查材料缩孔、疏松等缺陷。成形性能试验:对材料进行弯曲试验、杯突试验,测定材料的加工硬化指数n值和塑性应变比r值等。

金属配件在生产的过程中需要做好处理,这样可以地避免在使用过程中发生腐蚀现象,主要的方法有以下六种:

1、铝酸盐水泥涂层或硫酸盐水泥涂层,这两种水泥涂层均适用于金属配件件的内,提升抵抗侵蚀的能力。

2、聚氨酯涂层是一种为适应绿色需求而研制的一种新型绿色涂层,有良好的。

3、环氧煤沥青涂层是一种双组分涂层,该涂层具有较不错的附着力和光滑的表面。

4、水泥砂浆内衬加涂层,可以提升金属配件件内衬的能力。

5、环氧陶瓷内衬由于制造工艺难度大,成本高,所以在使用上有相应的局限性,具有很高的附着力和光洁度,是一种的金属配件件涂层。

6、沥青漆涂层,喷漆前对金属配件件进行预热可以提升沥青漆的附着力,加速干燥。

金属配件生产工艺中的基本工序包括了四种:局部的成形、弯曲、冲裁以及拉伸这四个成形工序。金属配件工艺中的冲裁工序能够的分离板料;板料经过金属配件工艺能够形成角度的工序称为弯曲;能够根据冲模的形状,对板料进行加工使之称为空心的零件,以便进一步加工制造的工艺称为拉伸;而局部成形的工艺则是通过金属配件工艺进行局部塑性的工序。

将材料根据其特点进行分离和成形的工序。分离工序:材料经过金属配件的力量,发生变形的部分已达到大的,材料发生了断裂从而出现分离的情况。分离工序也可分为剪切工艺、冲孔工艺以及落料工艺等等,他们的目的就是在进行金属配件的时候,金属配件能够随着板料的变现进行分割。