电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

“冲压件”工艺制作和材料费降低的方法

发布人:福生五金 发布时间:2022-09-16

冲压件工艺的制作参数与标准

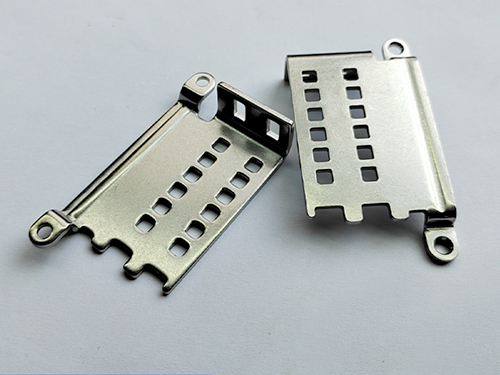

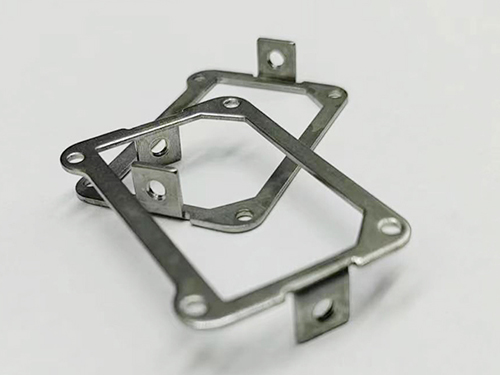

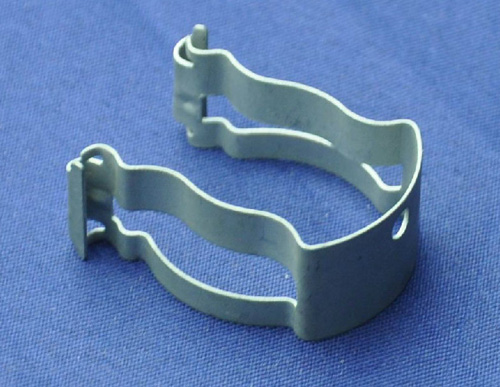

一、冲压件工艺是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压件设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有相应形状、尺寸和性能的零件(冲压件)。

二、载重货车的驾驶室、车前钣金件、货厢板以及轿车的各种车身覆盖件和客车的各种骨架等,几乎全都是用冲压件加工方法制作的。

三、冲压件成形工艺在汽车车身制造工艺中占有重要的地位,特别是汽车车身的大型覆盖件,因大多形状复杂,结构尺寸大,有的还是空间曲面,并且表面质量要求高,所以用冲压件加工方法来制作这些零件是用其它加工方法所不能比拟的。

在实际生产中,常用与冲压件过程近似的工艺性试验,如拉深性能试验、胀形性能试验等检验材料的冲压件性能,以确定成品质量和高的合格率。模具的精度和结构直接影响冲压件的成形和精度。模具制造成本和寿命则是影响冲压件成本和质量的重要因素。模具设计和制造需要多的时间,这延长了新冲压件的生产准备时间。

模座、模架、导向件的标准化和发展简易模具(供小批量生产)、复合模、多工位级进模(供大量生产),以及研制快换模装置,可减少冲压件生产准备工作量和缩短准备时间,能使适用于减少冲压件生产准备工作量和缩短准备时间,能使适用于大批量生产的优良冲压件技术正确地应用于小批量多品种生产。

冲压件的生产合乎经济效益

一、同一模具生产出来产品具有相同尺寸及形状,可得互换性零件等,愈由于冲压件行业是一个涉及普遍的行业,深入到了制造业的方方面面;

二、合乎经济效益:生产量大,相对制造成本还行,缩短工作时间,节省劳力,操作简单,非熟练人员也可操作;

三、材料使用率不错:冲压件加工不但废料较少,且几乎可以回收;

四、加工简单:简单冲压件可得复杂零件;

五、应用自动机械设备,及功能多进给装置提速率好率;

冲压件的生产成本包括固定成本和变动成本。固定成本是指生产冲压件所需的设备和模具费用,变动成本是指材料费和劳务费。固定成本和变动成本的比例分别为35%~65%。在固定成本中,主要为工装设备等固定投资,分解到单件成本较少;在变动成本中,材料费所占比例在一半以上。所以,要降低冲压件的生产成本,材料费应的控制。

降低冲压件材料费的方法:

一、材料牌号等级优化:

材料牌号等级对材料价格的影响大,材料牌号等级越高,材料价格就越高。因此,在达到制件成型工艺要求以及使用要求的情况下,尽可能使用低等级牌号材料进行加工。冲压件要实现材料牌号等级优化,有需要对冲压件的形状进行简化,冲压件模具结构进行。产品的外形结构为重要,在设计环节应考虑在实现产品功能的前提下,尽可能的简化产品形状。对于结构小能简化的,一般采取扩大产品拉延筋圆角R,正确布置拉延筋的位置、长度及高度,控制材料流动速度,避免制件出现起皱及开裂等质量问题。

二、优化材料定额尺寸:

在冲压件过程中,要追求材料定额尺寸的小化,就要实现废料区的压料面以及工艺补充面的小化。为了产品品质,防比产品起皱的压料面是必小可少的。在达到冲压件产品功能的前提下,压料而要实现小化。

三、优化排样方式:

冲裁件在板料或条料上的布置方式,称为冲裁件的排样。在确定正确的排样方式时,应建立起金属全部利用的排样,设法降低工艺废料,以提升材料的利用率。