电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

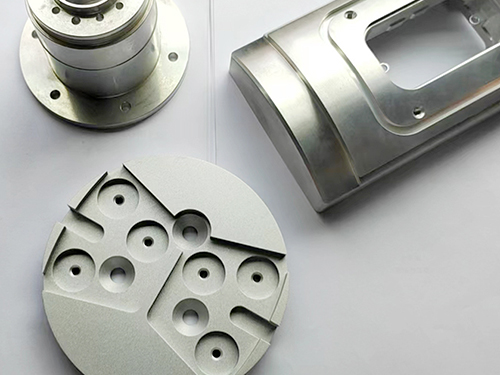

冲压件模具选材和金属配件的加工标准

发布人:福生五金 发布时间:2022-06-30

结合冲压件模具的选材条件,将要求归纳为:

一、模具制造的精度条件。冲压件模具,在实际生产期间,应按照后期冲压产品加工的实际情况进行综合评价。如冲压模具后期主要运用汽车冲压生产,则进行模具生产时,就应以切割灵活、柔韧度好的材料作为产品加工,包括:锌基合金、低熔点合金等,这一选择标准,主要是为了方便加工人员,可以在加工生产期问,对冲压件模具进行模具制造,局部模具精度处理等。

二、模具适用环境的确定。模具作为汽车、机械零件等生产的辅助模型,始终伴随着实际生产的各个环节,为规避模具实际运用中出现模具短暂性损坏的问题,制作选材时,需依据实际应用环境,正确进行模具材料的取舍。若模具应用环境高温,可以刚结硬质合金、硬质合金的材料作为选择。若模具后期应用于强腐蚀性、强氧化性的环境,可以高分子材料、硬质合金等材料作为选择。

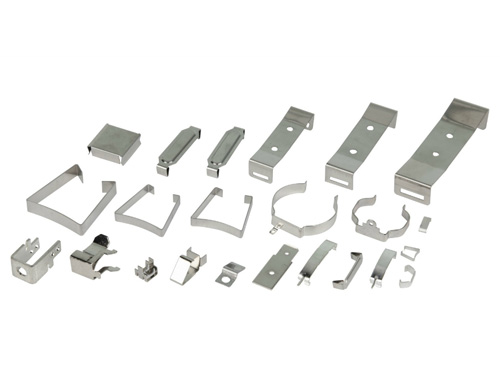

金属配件是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(金属配件)的成形加工方法。冲压和锻造同属塑性加工(或称压力加工),合称锻压。冲压的坯料主要是热轧和冷轧的钢板和钢带。冲压主要是按工艺分类,可分为分离工序和成形工序两大类。

金属配件加工的标准:

一、准确标准:冷冲压样子简单的部件时,采用单工艺流程模貝完毕就可以,而在冷冲压样子杂乱的部件时,因为模貝的构造或抗压强度受限制,其表中梳理应年底分红几一部分冷冲压,需采用多道五金冲压加工工艺流程。需要时,可采用持续模。有关平整度规定较不错的产品工件,可在冷冲压工艺流程后再提升一道校直工艺流程,将各种商品的特点准确到生产的加工工艺中。

二、精典标准:为了细致金属配件的品质,前行五金冲压加工加工工艺的性有时候就需要提升工艺流程数量。如弯折件的额外准确定位加工工艺孔冲制、成型加工工艺中的提升形变孔冲裁以迁移形变区等,确定各个商品确定细致、、优良的精典水平。

三、细致标准:弯折件的工艺流程总数主要在于其构造形态的杂乱水平,需依据变形角的数量、相对性方向和弯折方位而定。

四、优良标准:当冲压件加工件的横断面品质和规范度需求较不错时,可以考虑到在冷冲压工艺流程后再提升整修工艺流程也许立即采用细致冷冲压工艺流程。

五、:拉深件的工艺流程总数与原材料特性、拉深相对高度、拉深台阶数及其拉深直徑、原材料薄厚等标准相关,须经拉深加工工艺计算才能认同。

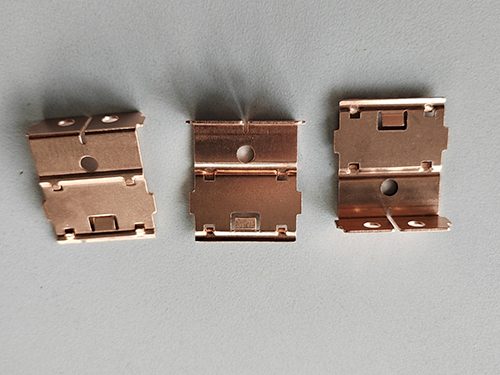

金属配件主要是将金属或非金属板料,借助压力机的压力,通过冲压模具冲压加工成形的,它主要有以下特点:

一、金属配件具有较不错的尺寸精度,同模件尺寸均匀一致,有好的互换性。不需要进一步机械加工即可达到一般的装配和使用要求。

二、金属配件在冲压过程中,由于材料的表面不受破坏,故有好的表面质量,外观光滑美观,这为表面喷漆、电镀及其他表面处理提供了方便条件。

三、金属配件是在材料消耗不大的前提下,经冲造出来的,其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构得改进,使金属配件强度有所提升。