电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

冲压件模具装配要求和皱纹去掉方法

发布人:福生五金 发布时间:2022-03-29

冲压件模具装配有哪些技术要求

一、冲模所有活动部分的移动应平稳,无滞止现象;

二、冲压件模具装配时应确定凸、凹模之间的间隙均匀一致,配合间隙符合设计要求;

三、落料、冲孔的凹模刀口高度,按设计要求制造,漏料孔;

四、镶件与范本及镶件相互之间的接合面密合;

五、凸模的垂直度需要在凸、凹模间隙值允许的范围内;

六、冲模的装配还需要符合冲压件模具装配图及技术条件的规定;

七、楔块在固定滑动面上移动时,其小接触面积不少于其面积的四分之二;

八、各紧固用的螺钉、销钉不可以松动,并确定螺钉和销钉的端面不突出;上下模平面各卸料螺钉沉孔深层应保持一致;各卸料螺钉及顶杆的长度应保持一致;

五金冲压件在生产过程中不滑移跑偏的方法

一、设计使用装有定位销的成形模

它是利用成形件底部的孔,套在背压顶板上的定位销中,这样成形时原材料便不能移动,从而防止了滑移;

二、设计使用对称的凹模

这样的凹模边滑移两边的圆角半径相等,凸模和凹模间隙均匀。V形成形时避免凹模左右角度不相等;

三、制作成形模时注意模具是否安装到位,螺丝、定位销等锁紧度,避免松动导致的材料滑移。

四、设计使用带有背压弹顶装置的成形模。

这种装置的模具在折弯时,起先是弹顶装置与凸模将原材料压紧,然后逐步下降成形。成形时钢板被压紧,减少或去掉了滑移;

当冲压件出现皱纹时如何去掉呢?

一、通过大量的生产实践经验积累证明,冲压件的起皱的主要原因,为拉伸过程中材料的堆积和局部材料运动速度的过快造成的。在制定实际解决方案时,应从以上方面考虑调整模具的相应机构,会取得不错的效果。

二、当皱纹在冲压件四周均匀产生时,应判定为压料力不足。

三、防止起皱的方法是要确定冲压件在拉伸过程中模具能够压住料,确定正确的板料流动速度。冲压件在拉伸时板料流动过快,则可造成起皱;另一方面,板料流动过慢,则可造成冲压件开裂。

四、当拉伸锥形件和半球形件时,拉伸开始时大部分材料处于悬空状态。轻易产生侧壁起皱,故除增加压边力外,还应采用增加捡伸筋来增大板内径向拉应力。

五、凹模的圆角半径过大,毛坯向凹模内流动经过凹模圆角是产生弯曲变形的弯曲阻力越小。弯曲阻力越小,越容易造成起皱的发生。凹模半径小弯曲变形的弯曲阻力越大,越不容易起皱,但易造成制件的开裂和拉毛现象产生。

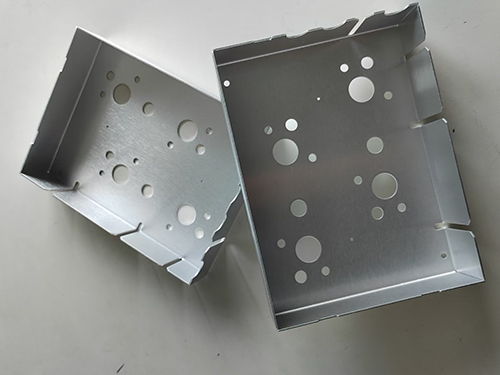

五金冲压件上的孔可以分为三类:安装孔、定位孔、工艺孔。需要说明的是,在冲压件设计中,上述三种孔并不是彼此单的,如定位孔也可以起到工艺孔的作用,工艺孔也可以作为定位孔来用,设计者应该根据实际情况灵活掌握这三种孔的区别。安装孔在特别情况下可以作为工艺孔来用,但是一般不能作为定位孔,因为定位孔在大部分情况下设计成长孔,以此来定位时会造成比大的误差,其次安装孔在焊装前会焊上一个配合的标准件如凸焊螺母或者凸焊螺柱,如果强行作为定位孔来用的话,在夹具上会需要一个形状特别难以加工的销,且造成定位不准确。