电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

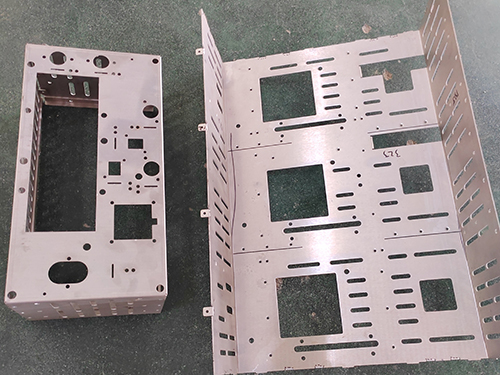

金属配件应用和加工工序

发布人:福生五金 发布时间:2023-07-30

金属配件经过后期处理后基本就完成加工了,因此,要注意对料件的保护,不能划碰伤,否则就不合格。

金属配件应用于我们生活当中的各个区域:

(1)在钢板规格种类中,不管是定尺板还是卷板,同种材质、料厚的材料,卷宽不同销售价格不同。所以,要想降低成本,就要从采购卷宽的制定上下功夫,在确定材料利用率的前提下尽量选取不加价的卷宽区间。如对于定尺板尽量选择适当的规格尺寸,从钢厂剪切完成后,不必进行二次剪切,降低剪切费用;对于卷板,尽量选择开卷成形的卷料规格及工艺,减少二次剪切的工作量,提升工作速率。

(2)板材的厚度存在偏差要求,通常在偏差允许的范围内,应起选择用下偏差的板材。

(3)确定金属配件展开板料的形状及尺寸,是分析金属配件变形程度,设计工艺性及拟订工艺规程的前提。如果板料形状适当,不仅变形沿板料分布不均匀的现象能够得明显改进,而且成形限度也可有所提升,并能降低突耳高度,减少切边余量。此外,对于某些落料后直接成形的零件,若能给出准确的板料形状及尺寸,则能减少试模调模的次数,从而缩短生产周期,提升生产率。

在金属配件加工过程中严格按照加工工序来完成。需要特别注意的是,金属配件制品的后期处理主要是对金属配件制品表面的处理,即为了保护料件,在其表面涂上一层膜,防止氧化,还可以增强烤漆的附着力,工艺包括电镀、静电吸附、烤漆、氧化处理等,其中静电吸附主要用于冷轧板。

与机械加工及塑性加工的其它方法相比,金属配件加工无论在技术方面还是经济方面都具有许多特的优点。主要表现如下。

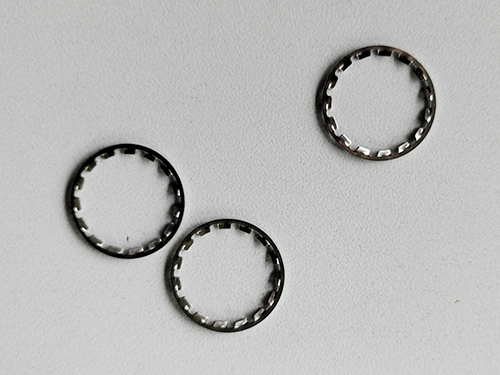

(1)金属配件一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,金属配件件的成本较低。

(2)金属配件时由于模具确定了金属配件件的尺寸与形状精度,且一般不破坏金属配件件的表面质量,而模具的寿命一般较长,所以金属配件的质量稳定。

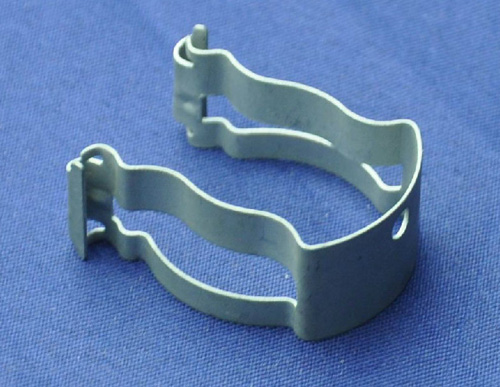

(3)金属配件可加工出尺寸范围大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上金属配件时材料的冷变形硬化效应,金属配件的强度和刚度均较不错。

(4)金属配件加工的生产速率不错,且操作方便,易于实现机械化与自动化。这是因为金属配件是依靠冲模和金属配件设备来完成加工,普通压力机的行程次数为每分钟可达几十次,压力要每分钟可达数百次甚至千次以上,而且每次金属配件行程就可能得一个冲件。

金属配件件的常见问题及解决方法:

(1)金属配件时产生翻料、扭曲的原因在级进模中,通过冲切金属配件件周边余料的方法,来形成冲件的外形。

(2)生产中常见具体问题的处理在日常生产中,会遇到冲孔尺寸偏大或偏小(有可能超出规格要求)以及与凸模尺寸相差大的情形,除考虑成形凸、凹模的设计尺寸、加工精度及冲裁间隙等因素。

(3)金属配件件产生翻料、扭曲的方法,正确的模具设计。在级进模中,下料顺序的安排有可能影响到金属配件件成形的精度。针对金属配件件细小部位的下料,一般先安排大面积之冲切下料,再安排小面积的冲切下料,以减轻冲裁力对金属配件件成形的影响。

(4)折弯时金属配件件产生翻料、扭曲的原因及对策,冲裁时产生的冲件毛边所致。需研修冲切刃口,并注意检查冲裁间隙是否正确。