电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

冲压件的工艺加工生产的规

发布人:福生五金 发布时间:2021-10-27

冲压件的工艺是一项和复杂的工程,涉及到的环节众多,这就需要对整个流程的管控,以此来终冲压件的质量。

1、模具调试的性管控

在冲压件模具进入批量生产阶段之前,有做好模具的调试工作,模具调试的性尤为重要。具体来说,模具在调试过程中,需对每个环节进行把控,包括模具结构、运行方式、模具协调性、模具度等等,整个调试过程中细节及其重要,要尽可能的详尽,调试过程中的每个步骤,一旦发现问题,无论问题大小,都要想方设法解决,以此来冲压件模具调试的实效性,冲压件模具在进入量产阶段之后,能够持续稳定的工作,尽可能避免带来质量问题。

2、设计图纸的性管控

冲压件模具图纸的设计直接决定着模具制造的质量,如果模具质量不合格,则会导致人力资源和物力资源的大量浪费。此外,模具图纸设计不还会给后期修改带来大量困难,因此模具设计图纸审核尤为重要。在核实的过程中,可利用三维仿真技术来演示设计图纸呈现模具的实效性,对模具结构的合理性、以及材质选择的适当性进行判断,核查模具性能能否达成预期目标,以此来图纸设计的可行,为之后的工作奠定坚实的基础。

3、发布数模与设计图纸的准确性管控

对于冲压件工艺过程来说,共涉及到三种数模,其一为车身数模,其二为模具铸造数模,其三为NC数模。三类数模是整个冲压件工艺的重要依据,数模的准确性至关重要。因此有对数模发布及设计图纸的准确性进行控制,要对数模结构进行反复核实,同时要检查采集的数据以及数据之间关系是否存在误差,如果存在误差,则要严格调试,细致验算,只有这样才能够数模对于整个工艺的利导作用。

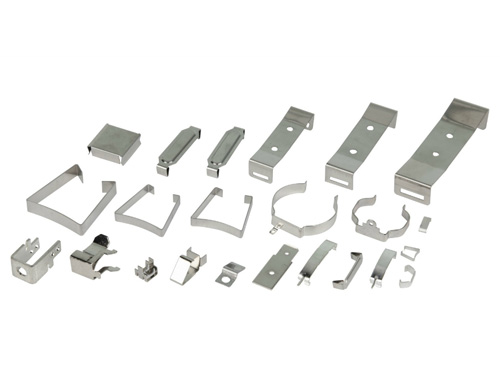

五金冲压件加工生产的规划:

1、在冲压过程中要确定模具腔内的清洁,工作场所要整理的有条理加工后的工件要摆放整齐。

2、坚持文明的生产制度,例如五金冲压件和配件的传送改成要用适当的工位器具,否则会压伤和擦伤工件表面影响到工件的表面质量。

3、在生产的时候要建立起严格的检验制度,每日生产的五金冲压件需要进行全部的检查,并且要检查合格了之后才能投入生产,同时也要增加巡检,如发生意外事情要及时进行处理。仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

冲压加工是借助于常规或用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得形状、尺寸和性能的产品零件的生产技术。板料,模具和设备是冲压加工的三要素。

按冲压加工温度分为热冲压和冷冲压。前者适合变形抗力高,塑性较差的板料加工;后者则在室温下进行,是薄板常用的冲压方法。它是金属塑性加工(或压力加工)的主要方法之一,也隶属于材料成型工程技术。

五金冲压件加工排样时工件之间或工件与条料侧边存留废料,称为搭边。搭边虽然是废料,但在工艺中却有很大作用,搭边的作用是:

1、保持条料有相应的刚度,以便送进。

2、补偿定位误差,即使有误差也不至于冲废工件正确的搭边宽度是确定冲我件的切断面质量及提升模具寿命的小宽度。宽度过小的搭边,会在冲裁过程中被拉断,使五金冲压件产生拉长的毛刺和影响送料。还会使冲裁件不平整,甚至将搭边拉进冲裁模间隙内,造成刃口的严重磨损或损坏。过大的搭边,不仅降低了材料的利用率,还会增加模具的卸料力。经验证明,正确的搭氿值,模具寿命可提升50%以上。

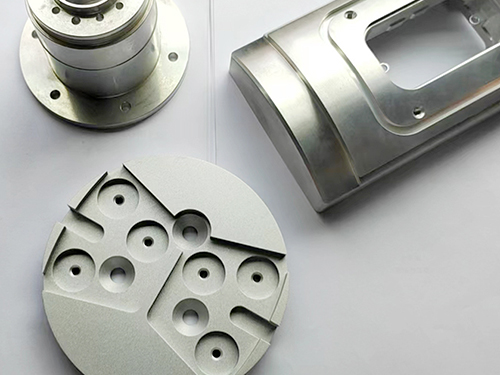

冲压件图纸分析

冲压零件的相关分析和制造均是通过产品的零件图进行的,所以在进行相关零件设计的冲压制作工艺的时候,设计人员需要从零件的设计图纸进行入手。

1、经济性

制造汽车零件的冲压工艺使用范围较大,冲压工艺的操作相对较为便捷,因此能够产生较高的生产率。在进行冲压工艺过程中,因其经济性随着磨具的成本费用,对生产的批量问题产生较为严重的影响。生产批量与冲压零件的单个加工生产费用呈反比的状态,生产的批量越小冲压工艺的成本消耗则较高。因此,若是制作的零件数量相对较少的情况下,使用其他方案比较适合企业的经济利益化,制造冲压零件的过程中,需要结合多方的生产方案,大程度的使企业的经济利益化。

2、工艺性

进行冲压件的制作过程时,其零件的难易度随之体现出来。从工艺的角度进行分析,主要针对度、材料的性能以及尺寸等进行相关分析,其基本的要求需要符合冲压技术的规定。此外,工艺性还体现在其便于操作、所需工序较少以及稳定的质量等等。正常情况下来讲,冲压零件的构造和度方面会影响到冲压零件终的工艺性,假如零件的工艺性较差,则需要对零件图纸进行合适的修改,以冲压零件的工艺性。

当五金冲压件的断面质量和尺寸精度要求较高时,可以采用冲裁工序。当弯曲件弯曲半径小于允许值时要在弯曲后增加一道工序;当拉伸件圆角半径较小或尺寸精度要求较高时需在拉伸后增加一道工序。对于五金冲压件采用单工序模具完成。冲裁形状复杂的需采用多道冲压工序。时可在冲裁工序后再增加一道校平工序。