传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

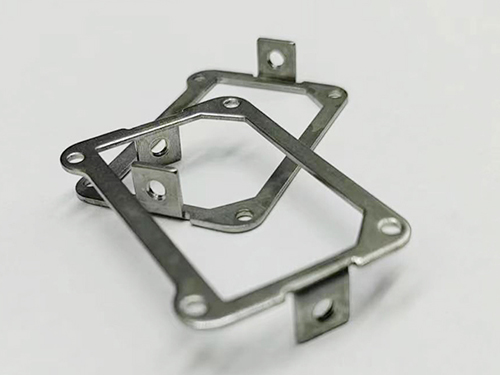

五金冲压件拉伸与成型设计原则

五金冲压件在众多工业区域应用普遍,其拉伸与成型设计是关键环节,直接影响产品质量、生产速率及成本。以下是五金冲压件拉伸与成型设计需遵循的原则。

达到使用性能与组装要求

设计时,冲压件需要达到产品的使用技术性能。例如汽车五金冲压件,要具备足够的强度、刚度和不怕腐蚀性,以承受车辆运行中的各种力和环境影响。同时,要方便组装,像电子设备的金属外壳,其拉伸和成型设计需考虑与其他部件的配合精度和安装便捷性,确定产品能顺利组装并正常工作。

提升材料利用率

提升金属材料利用率是降低成本的重要途径。设计应尽量减少材料消耗和浪费,争取实现无废料或少废料生产。比如,通过正确布局冲压件的形状和尺寸,采用套裁法等排样方式,充足利用板材面积。在允许情况下,还可选用价格不高的材料,进一步降低生产成本。

形状简单、结构正确

形状简单、结构正确的冲压件有利于简化模具结构,提升生产速率。复杂的形状会增加模具制造难度和成本,降低生产速度。例如,设计拉伸件时应尽量使其简单、对称,能一次拉伸成形,减少工序数量。对于需多次拉伸成形的工件,其内外壁或带凸缘拉伸件的凸缘表面,应允许存在拉伸过程中产生的压痕,以简化设计。

正确控制尺寸精度与表面粗糙度

在确定产品正常使用的前提下,应尽量降低尺寸精度和表面粗糙度等级要求。这不仅可以减少废品产生,确定产品质量稳定,还有利于产品互换。例如,对于一些对尺寸精度要求不高的非关键部位,可适当放宽公差范围,降低加工难度和成本。

适应现有设备与工艺

设计要考虑现有设备、工艺装备和工艺流程的加工能力。使用现有设备和工艺进行加工,不仅能降低设备投资成本,还能延长冲压模具的使用寿命。例如,在设计冲压件时,要了解企业现有的压力机吨位、模具加工精度等条件,设计出的冲压件能够在现有生产条件下顺利加工。

遵循拉伸工艺特性

针对拉伸工艺,要遵循其的设计要点。拉深五金冲压件壁厚公差或变薄量不应超出拉深工艺壁厚变化规律。对于需多次拉深成形的工件,其尺寸设计要符合拉深工艺对零件公差等级的要求。零件图上所有未注的尺寸,属于自由尺寸,可按确定公差等级确定尺寸公差。同时,在确定装配要求的前提下,应允许拉深件侧壁有相应的斜度,以方便脱模和后续加工。

考虑润滑与摩擦因素

在拉伸与成型过程中,材料与模具之间存在摩擦,正确的润滑设计重要。例如,在拉深操作中,应采用单面润滑,润滑凹模一面,不准润滑冲头一面,以减少不好的摩擦力,提升拉深系数和拉深力,避免磨损和刮伤模具及工件表面。对于不同形状的冲压件,要根据其变形特点选择适当的润滑方式,如盒形件拉深可采用双面润滑,以提升成形限度。

总之,五金冲压件的拉伸与成型设计是一个综合考虑多方面因素的过程。遵循上述设计原则,能够确定设计出质量不错、速率不错、低成本的冲压件,达到工业生产的需求。