电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

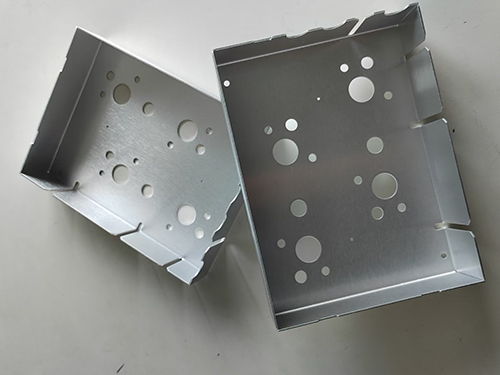

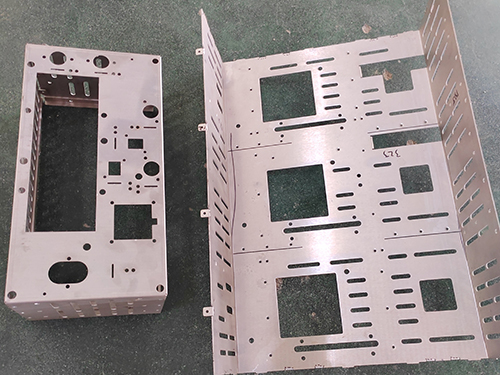

金属配件加工的常见的缺陷

发布人:福生五金 发布时间:2024-01-05

金属配件加工过程中所常见的缺陷问题都有哪些?

生产金属配件的质量好与否,和拉伸模的规划密不可分。起先,拉伸模一般在初次拉伸时又皱又裂。这儿要分析压料面的情况。即压料面是否有压痕,是否构成波纹等,这些原因都会构成材料在后续过程中活动困难,进一步构成了金属配件的开皱开裂。

假定压料面和凹模圆角外表粗糙值太高,部分拉伸太大,就要调度拉伸模外滑块,减小压边力,恰当增大凹模圆角,下降外表蛆幢度值和增大拉伸筋槽的空隙。假定部分拉伸变形太大,有反成形,则要选用增加拉伸模工艺孔的办法。其实还有许多其他的原因构成金属配件缺陷。材料和模具的外表质量。拉伸过程中工作人员操作和用具的装夹取卸等都会引起金属配件件的不良。

金属配件主要是按工艺分类,可分为分离工序和成形工序两大类。分离工序也称冲裁,其目的是使金属配件件沿相应轮廓线从板料上分离,同时做到分离断面的质量要求。成形工序的目的是使板料在不破坯的条件下发生塑性变形,制成所需形状和尺寸的工件。

全自动换模系统的主要功能包括:

一、模具自动夹紧、放松功能;

二、平衡器与气垫压力自动调整功能;

三、移动工作台自动开进开出功能。

四、装模高度、气垫行程自动调整功能,定位调整精度达0.1mm:

伴随着电子技术的发展,联机、联线、联网等技术得了充足应用,我国冲压设备自动化技术升级改造呈现出以下趋势,总结如下:

一、经过近年来的新建和改造,部分生产线采用了单臂机械手、双臂机械手等输送系统。

二、鉴于我国汽车工业生产集中度较低,新车型换代越来越频繁的客观事实,在未来几年,单机联线自动化冲压线仍然是发展主力。

三、单机联线自动化冲压线与大型多工位压力机是当今大型冲压设各自动化技术发展的两大趋势。但是用于大型覆盖件冲压的多工位压力机在我国汽车工业中的应用几乎是空白,这是我国冲压装备业与发达我国的主要差距。

金属的特别性能主要表现在以下几个方面:

一、在外载荷作用下,金属材料所表现出来的久变形不被破坏的能力,就是金属材料的塑性。金属的塑性越好,就会在大范围内形成塑性变形,从而金属材料的强度,提升其稳定性。

二、硬度主要是指金属材料对表面硬物的抵抗性,是考量金属材料性能的重要指标之一。金属的硬度是初始塑性变形抗力和持续塑性变形抗力共同作用的结果。一般来说,金属的硬度越高,不怕磨性越好。

三、许多金属材料在工作过程中需要承受交流负载。在这种作用下,金属材料的屈服限远远高于应力水平,但经过长期的应力循环,会突然出现脆性断裂。这种现象是金属材料疲劳常见和危险的开裂形式。

要想处理开裂的问题,咱们主要需求找出真实的原因。在实践的加工进程只能够,咱们发现,导致金属配件呈现开裂的原因并不止一种,总的来说,有三种原因都会形成开裂的问题。一个要素便是所选用的部分拉应力过大。因为该产品在加工进程中会遭到内应力和外部冲击等影响,所以,会形成呈现开裂的问题。

针对这个问题,咱们能够从三个方面来考虑,一点是拉深工艺,在拉伸的时分应尽量添加凸模与坯料的触摸面积等。在对金属配件进行结构规划的时分,是使各圆角半径大一些、遍地深层均匀一些。在进行模具规划的时分,应当选用愈加正确的规划办法。

别的两个原因的话,分别为:成形的工艺参数没有有很好地执行,翻边成形的模具在规划方面有有相应缺点。在成型的进程中,为了满意工艺的要求,确定凹模、压料芯等有需要要严密地贴合在一起,此外,在成型的进程中,还应当凹模压料芯与成形面坚持相符等,防止引起金属配件呈现开裂问题。