电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

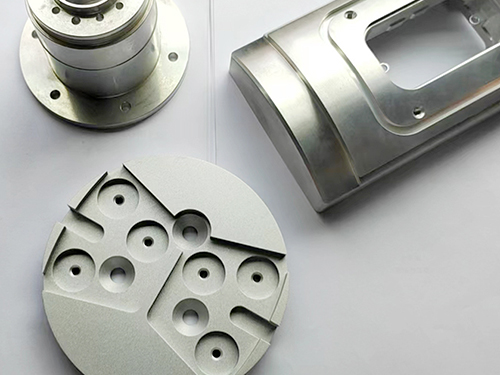

金属配件加工时的常见问题

发布人:福生五金 发布时间:2023-12-28

在制造业中,金属配件是常见且重要的部件,其制造过程中难免会出现各种问题。本文将详细介绍加工金属配件时常见的问题及解决方法。

1、毛刺问题:

毛刺是在冲压过程中产生的,会对产品质量和安Q性产生影响。毛刺的产生与模具间隙、材料、模具磨损等因素有关。为了解决毛刺问题,可以采取以下措施:1.优化模具设计:在模具设计阶段,要充足考虑毛刺产生的原因,正确设计模具结构例。如,采用斜面结构、倒锥结构等,减少模具间隙,降低毛刺产生的风险。2.选用适当的材料:材料的塑性和硬度对毛刺的产生也有影响。选择适当的材料可以降低毛刺产生的风险。例如,不锈钢具有良好的塑性和硬度,适合用于制作金属配件。3.定期维护和保养模具:定期清理模具表面,保持清洁;定期替换损坏的零件,避免毛刺的产生。同时可以采用研磨抛光等方法提升模具表面光洁度,降低毛刺产生的风险。

2、模具磨损问题:

模具是冲压件生产的核心工具,其磨损会直接影响冲压件的质量和生产速率。模具磨损主要分为磨粒磨损、粘着磨损和疲劳磨损。磨粒磨损主要是由于冲压过程中金属屑等硬质颗粒进入模具并划伤模具表面。解决方法是定期清理模具表面,保持清洁。粘着磨损是由于冲压过程中模具承受大的冲击和摩擦力,导致模具表面材料与被加工材料相互粘着。解决方法是采用硬度不错、高不怕-磨的材料制作模具,提升模具的不怕-磨性。疲劳磨损是由于模具在交变应力作用下,模具表面出现疲劳裂纹并扩展,Z终导致模具断裂或开裂。解决方法是正确安排生产计划,避免长时间连续冲压,同时对模具进行适当的热处理以提升其K疲劳性能。

3、生产速率问题:

生产速率是冲压件生产过程中需要考虑的重要因素。提升生产速率可以降低成本并提升市场竞争力。

4、冲压件变形问题:

冲压件变形是冲压过程中常见的质量问题之一。主要原因包括材料、模具和工艺等方面。为了解决冲压件变形问题,可以采取以下措施:1.选择适当的材料:材料的塑性和硬度是影响冲压件变形的重要因素。选择适当的材料可以降低冲压件变形的风险。例如,不锈钢具有良好的塑性和硬度,适合用于制作金属配件。2.调整模具间隙:模具间隙是指上下模具之间的距离。正确的模具间隙可以提升冲压件的精度和降低变形风险。因此,要正确调整模具间隙,使其符合冲压件的要求。3.优化工艺参数:工艺参数包括冲压速度、下压力等。正确的工艺参数可以提升冲压件的质量和精度。通过试验和调整,找到Z佳的工艺参数,可以有X地解决冲压件变形问题。4.增加整形工序:整形工序可以对已经变形的冲压件进行修正和调整,使其达到要求的形状和精度。根据具体情况,可以在生产线上增加整形工序,对冲压件进行修正和调整。

金属配件冷冲模的优点:

1、在冲床的冲击性下,能获得样子繁杂的制品。

2、在原材料耗损并不大状况下,可获得重量较轻、抗压强度好、刚度好、表面光洁美观大方的制品。

3、冷冲模缺陷是对磨具规定较不错,模具加工较繁杂,不适合小大批量生产。

4、生产加工后制品规格平稳,交换性不错。

5、实际操作简单,劳动速率低。

6、常用原材料大多数是厚板或管料容易选用相关化及自动化机械。冲床每分达数百件。

金属配件的生产工艺流程:

根据金属配件件的材质、产品结构等确定变形补偿量。根据补偿量设计模具金属配件出成品或半成品。内螺纹先钻底孔直径及;外螺纹先加工外圆至螺纹大径尺寸。加工螺纹:内螺纹用相应等级的丝锥攻丝;外螺纹用螺纹刀车削或板牙套丝即可。不良现象包括裂纹、起皱、拉伤、厚度不均、不成型等攻牙及螺纹加工。加工半成品至成品。

金属配件可按需要选择原材料进行复验,化学分析、金相检验:分析材料中化学元素的含量;判定材料晶粒度级别和均匀程度;评定材料中游离渗碳体、带状组织和非金属夹杂物的级别;检查材料缩孔、疏松等缺陷。成形性能试验:对材料进行弯曲试验、杯突试验,测定材料的加工硬化指数n值和塑性应变比r值等。

金属配件加工生产速率还不错且操作方便,易于实现机械化与自动化,这都是因为金属配件是依靠冲模和金属配件设备来完成加工,普通压力机的行程次数为每分钟可达几十次,压力要每分钟可达数百次甚至千次以上,而且每次金属配件行程就可能一个冲件。

在金属配件过程中,工件外表板面只与压力液体接触,加压过程较平缓,因此金属配件成形变化均匀,可获得匀称的压力分布,并能获得者好得多的平滑外表面;关键还能缩短加工时间,实现批量生产。