电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

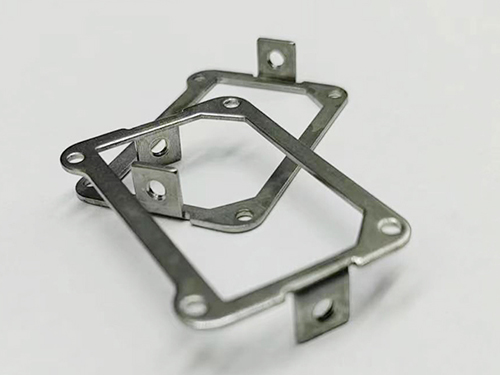

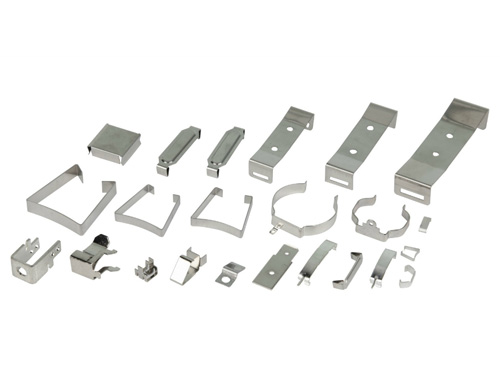

金属配件冲压成形技术

发布人:福生五金 发布时间:2023-09-24

在金属配件中有部分零件采用钢板冲压后表面喷塑或喷漆处理。这类产品如以中性盐雾试验可达1000小时,但在实际使用中这类产品很差,因为这类产品主要靠膜的覆盖达到防锈效能,一旦涂层被破坏,基底金属很不慢就产生腐蚀。在实际使用中特别是在安装过程中难免碰伤表面的覆盖层,特别在边缘和棱角处,而这些部位由于边缘效应,覆盖层又特别薄。

建议用镀锌层作喷涂的前处理,这样即使覆盖层破坏后,内部还有镀锌保护层。经实践证明采用这一工艺后产品的性能将提升上述二种形式都有一个共同点,即都采用了双层法。前者以镀锌为主,加覆透明保护膜,从外观上看是镀锌零件,后者以涂层为主,辅以镀锌层,外观上看是涂塑零件。综上所述对性要求高的黑色金属产品都应采用此类表面处理工艺。

金属配件液压式内高压成形技术与其他冲压成形技术相比,有几项明显优点:

(1)在成形过程中可一次加工出如车桥,顶盖板,门框等大型复杂的三维几何形状的工件。

(2)因为液体在成形过程中冷却作用,使工件被"冷作",获得比一般冲压加工的工件强度,这使得允许采用愈薄的板材,使工件愈轻量化。

(3)液压内盛开有的冲模和工具费用可下降40%,特别降低了凸型零件加工的节拍时间较短,约为0.1-0.5MIN,这在特种成形工艺中是较短的,可实现批量生产。

(4)金属配件冲压件工件外表板面只与压力液体接触,加压过程较平缓,零部件成形变化均匀,可获得匀称的压力分布,并能获得者好得多的平滑外表面。

金属配件的加工的难易程度取决于金属配件零件工艺性的体现,其在技术上需要对零件的材料质量、需要以及磁村的大小和外观形状特点展开分析,制作出来的金属配件零件符合标准以及要求。除此之外,优良的工艺性还需要有其他的特点,操作的便捷性以及零件质量的稳定性等等。

一般情况下来讲,金属配件零件的精度和零件的构造尺寸会对金属配件零件的工艺性产生不小的影响,如果又出现了金属配件零件质量较差的问题,需要对相关的部门提出建议和想法,对设计的图纸进行适当的修改,以金属配件零件的工艺性。在实际生产中,它通常用于各种工件的加工过程中。金属配件、弯曲、剪切、拉伸、胀形、旋压、矫直是主要的金属配件工艺。

金属配件主要由分类处理,可分为立过程和形成过程分为2类。的分离过程,也被称为金属配件,是为了使其单的轮廓线,同时保持立的质量要求。形成过程的目的是在塑性变形的情况下,不中断塑性变形,使工件的形状和尺寸,提供工件。

金属配件沿模口的材料流动阻力分布与拉伸深层直接相关。在凹凸曲线位置,金属配件拉伸过大,会造成变形抗力分布不均匀和起皱,应尽量避免。金属配件模具圆角半径过大,毛坯通过模具圆角流入模具所产生的弯曲阻力小。弯曲阻力越小,越容易引起起皱。模具半径越小,抗弯能力越大,起皱的可能性越小,但在苏金属配件中容易造成开裂和拉毛。