传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

机箱机柜生产过程中的注意事项

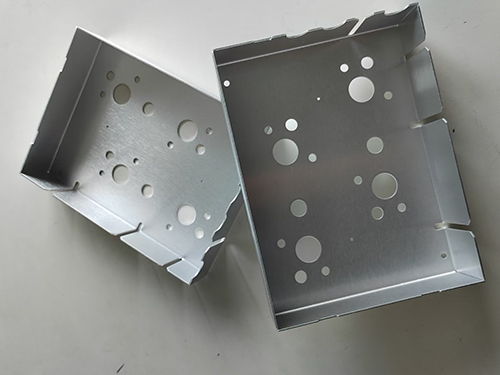

机箱机柜作为电子设备、电气系统的关键承载与保护部件,其生产质量直接关系到设备的稳定性、稳定性及使用寿命。在生产过程中,需从原材料选择、加工工艺控制、装配精度确定及表面处理等环节严格把关,产品达到功能需求与行业规范。

原材料选择与检验:质量根基的夯实

机箱机柜的常用材料包括冷轧钢板、不锈钢板及铝合金板,不同材料的性能特点决定其适用场景。冷轧钢板因、成本还行,普遍应用于普通设备机箱;不锈钢板则凭借不错的蚀性,成为户外或潮湿环境机柜的主要选择;铝合金板因重量轻、散热性不错,多用于对减重有要求的通信设备。材料选择需结合产品使用环境与功能需求,避免因材料不适导致早期失效。

原材料入厂检验是质量管控的一道关卡。需主要检查板材厚度均匀性、表面平整度及内部缺陷。厚度不均的板材在加工中易引发变形,导致零件尺寸超差;表面存在波浪纹或凹坑的板材,会因摩擦力差异影响成型一致性;内部存在夹杂或气孔的板材,则可能降低结构强度,增加开裂风险。检验环节应配备千分尺、平整度检测仪等工具,对每批次材料进行抽检,确定符合设计要求。

加工工艺控制:精度与稳定性的双重确定

切割工艺的细致化操作

激光切割与数控冲压是机箱机柜板材切割的主要方式。激光切割凭借精度不错、度优点,适用于复杂轮廓的细致加工,但需注意切割气体的度与压力控制,避免因氧化或熔渣残留影响边缘质量;数控冲压则愈适用于批量生产的中等精度零件,需定期检查模具磨损状态,及时修磨刃口,防止冲裁毛刺过大或尺寸偏差。切割后的板材边缘需进行去毛刺处理,防止装配时划伤操作人员或损伤密封件。

折弯工艺的参数优化

折弯是机箱机柜成型的关键工序,其质量直接影响零件的强度与外观。折弯前需根据材料厚度与性能选择适当的V型槽宽度,避免因槽宽不当导致折弯角度偏差或材料表面压伤;折弯过程中需控制压力与速度,压力不足会使零件回弹量大,压力过大则可能引发裂纹;对于多道折弯零件,需正确安排加工顺序,先弯小角度再弯大角度,减少累积误差。此外,折弯后零件的平面度需通过校平工艺修正,装配时与相邻部件紧密贴合。

焊接工艺的变形控制

机箱机柜的框架结构多采用焊接工艺连接,但焊接热变形是影响精度的主要因素。为减少变形,需优化焊接顺序,如采用对称焊接或分段退焊法,使热量均匀分布;对于大型框架,可预先设计反变形量,通过预留间隙或预压应力抵消焊接收缩;焊接后需进行应力退火处理,去掉残余应力,防止后续加工或使用中发生变形。同时,焊接接头需进行打磨与防锈处理,提升外观质量与不易腐蚀性。

装配精度确定:功能实现的核心环节

装配是机箱机柜生产的然后一道工序,其精度直接影响设备的安装与运行。需制定详细的装配工艺文件,明确各部件的装配顺序、定位方式及紧固力矩要求。例如,门板与箱体的装配需通过铰链定位,确定开关灵活且间隙均匀;导轨与安装板的装配则需使用导正销定位,防止设备滑动时卡滞。装配过程中需使用用工装夹具,如定位平台、力矩扳手等,减少人为因素导致的误差。装配完成后需进行功能测试,如检查门锁开关是否顺畅、通风口是否通畅等,产品符合设计要求。

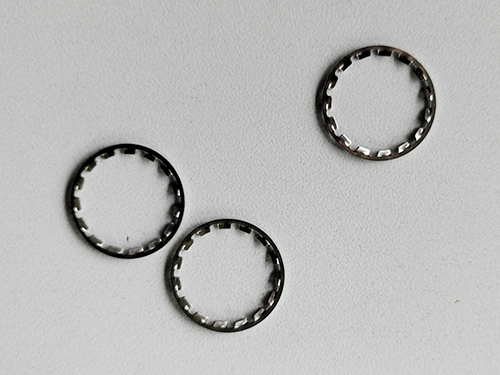

表面处理:防护与美观的协同提升

表面处理是机箱机柜生产的重要环节,其作用包括防止腐蚀、提升外观质量及增强散热性能。常见的表面处理方式包括喷涂、电镀及氧化处理。喷涂前需对零件进行脱脂、磷化等前处理,增强涂层附着力;喷涂过程中需控制环境湿度与粉尘浓度,避免涂层起泡或颗粒缺陷;电镀则需选择适当的镀层材料,如锌镀层提供基本防止腐蚀保护,镍镀层则兼具美观与性;铝合金零件的氧化处理可形成致密氧化膜,明显提升蚀性。表面处理完成后需进行附着力测试与盐雾试验,确定防护性能达标。

机箱机柜的生产是一个系统性工程,需从原材料到成品的全流程严格管控。通过细致化选择材料、优化加工工艺、确定装配精度及优良表面处理,可生产出质量稳定、性能不错的机箱机柜产品,为电子设备与电气系统的运行提供坚实确定。