传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

五金冲压件尺寸偏差问题剖析与解决

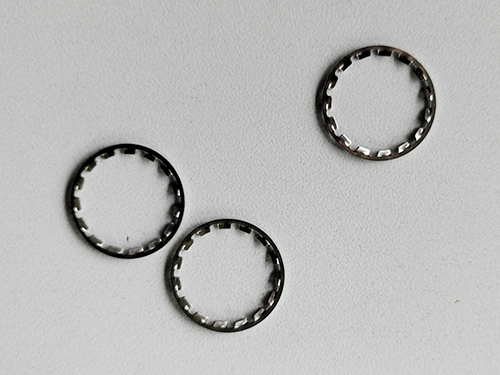

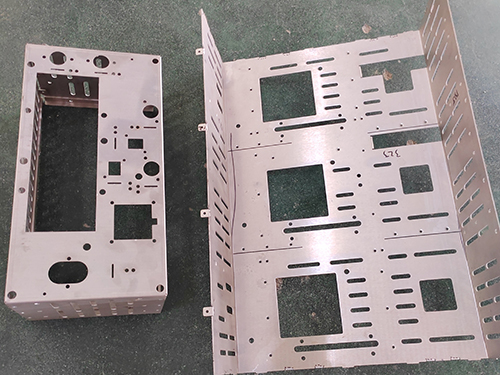

在五金制造区域,冲压件凭借其生产速率不错、成本还行、能加工复杂形状等优点,普遍应用于汽车、电子、家电等行业。然而,五金冲压件尺寸偏差问题一直是困扰生产企业的难题,不仅影响产品质量,还可能导致产品报废,增加生产成本。

尺寸偏差问题产生的原因

模具因素

模具是冲压件成型的关键工具,其设计精度和制造质量直接影响冲压件的尺寸精度。模具设计不正确,如凸模与凹模的间隙过大或过小,会导致冲压件出现毛刺、变形等问题,进而产生尺寸偏差。模具制造过程中,加工误差、热处理变形等也会使模具尺寸不准确,影响冲压件的尺寸精度。此外,模具在使用过程中会因磨损、碰撞等原因出现损伤,若不及时修理和替换,同样会导致尺寸偏差。

材料因素

原材料的性能和厚度对冲压件尺寸精度有重要影响。材料的厚度不均匀,会使冲压过程中材料的变形不一致,导致尺寸偏差。材料的硬度、弹性模量等力学性能不同,在冲压过程中产生的回弹量也不同,从而影响冲压件的尺寸精度。

设备因素

冲压设备的精度和稳定性对冲压件尺寸精度起着重要作用。设备导轨磨损、滑块运动不平稳、离合器打滑等问题,会导致冲压过程中模具的运动轨迹发生变化,使冲压件尺寸出现偏差。设备的压力不稳定,如压力过大或过小,也会影响冲压件的成型质量,导致尺寸偏差。

工艺因素

冲压工艺参数的选择不当,如冲压速度、冲压行程、润滑条件等,会影响冲压件的尺寸精度。冲压速度过快,会使材料来不及充足变形,导致冲压件尺寸不准确;润滑不良,会增加模具与材料之间的摩擦力,使材料变形不均匀,产生尺寸偏差。

解决尺寸偏差问题的措施

优化模具设计制造

在设计模具时,要充足考虑冲压件的形状、尺寸精度要求和材料的性能,正确设计凸模与凹模的间隙。采用的模具制造工艺,提升模具的加工精度和表面质量。增加模具的维护和保养,定期检查模具的磨损情况,及时修理或替换损坏的模具部件。

严格把控材料质量

选择质量稳定、性能符合要求的原材料,对原材料的厚度、硬度、弹性模量等性能指标进行严格检测。正确控制原材料的存放环境,避免材料受潮、生锈或变形。

提升设备精度和稳定性

定期对冲压设备进行维护和保养,检查设备的导轨、滑块、离合器等部件的磨损情况,及时进行修理或替换。采用的控制技术,提升设备的压力稳定性和运动精度。

优化冲压工艺参数

根据冲压件的特点和要求,通过试验和模拟分析,确定佳的冲压速度、冲压行程和润滑条件等工艺参数。在生产过程中,要严格控制工艺参数的稳定性,避免因参数波动导致尺寸偏差。

增加质量检测

建立优良的质量检测体系,对冲压件的尺寸精度进行严格检测。采用的检测设备和技术,如三坐标测量仪、光学测量仪等,提升检测的准确性和速率。对检测出的不合格品进行及时分析和处理,找出问题根源并采取相应的改进措施。

五金冲压件尺寸偏差问题的解决需要从模具设计制造、材料选择、设备维护、工艺优化和质量检测等多个方面入手,通过综合措施的实施,才能提升冲压件的尺寸精度,确定产品质量,提升企业的市场竞争力。