电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

拉伸件的加工表现和设计工艺

发布人:福生五金 发布时间:2023-07-09

拉伸件主要表现如下:

1、拉伸可加工出尺寸范围大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上拉伸时材料的冷变形硬化效应,拉伸的强度和刚度均较不错。

2、拉伸加工的生产速率不错,且操作方便,易于实现机械化与自动化。这是因为拉伸是依靠冲模和拉伸设备来完成加工,普通压力机的行程次数为每分钟可达几十次,压力要每分钟可达数百次甚至千次以上,而且每次拉伸行程就可能得一个冲件。

3、拉伸一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,拉伸件的成本较低。

4、拉伸时由于模具确定了拉伸件的尺寸与形状精度,且一般不破坏拉伸件的表面质量,而模具的寿命一般较长,所以拉伸的质量稳定,互换性不错,具有“一模一样”的特征。

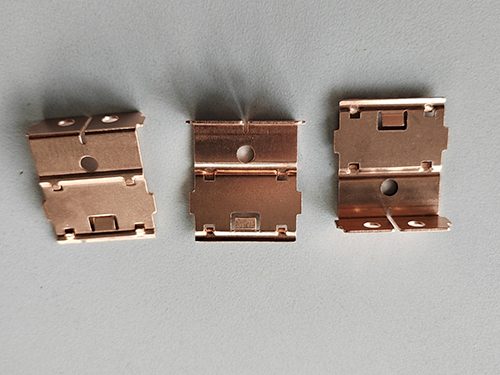

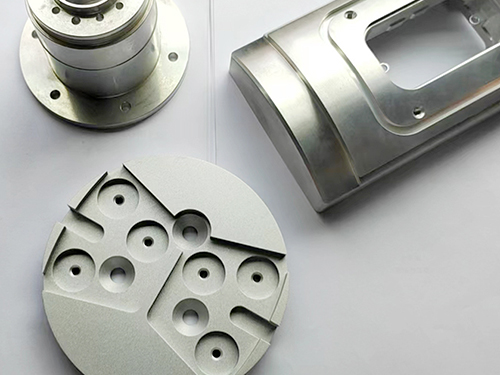

拉伸件就是利用冲床及模具将不锈钢,铁,铝,铜等板材及异性材使其变形或断裂,达到具有形状和尺寸的一种工艺。拉伸工艺大致可分为分离工序和成形工序(又分弯曲、拉深、成形)两大类。分离工序是在拉伸过程中使拉伸件与坯料沿的轮廓线相互分离,同时拉伸件分离断面的质量也要达到的要求;成形工序是使拉伸坯料在不破坏的条件下发生塑性变形,并转化成所要求的成品形状,同时也应达到尺寸公差等方面的要求。

拉伸件加工主要包括冲裁、弯曲、拉伸、成形和精整等的加工程序。拉伸件加工的材料主要有热轧和冷轧,并以冷轧为主的如碳钢板、镀锡板、镀锌板、铜和铜合金板、铝和铝合金板的金属板带材料。

拉伸件设计方案加工工艺

模具抗压强度不足,伤口间隔太近,模具设计不,模版块数不足无垫块垫脚。

拉伸件落料不如意

生产制造前无去磁解决,无退料梢;生产制造中有断针断弹黄等卡料;拼装模时无漏屎,或滚堵屎,垫脚堵屎,这一点儿普遍,拼装的老师傅假如不留意,像落料孔多的那时候,或是模具有保护层垫块时,容易出現这种情况。

拉伸件的拉伸深层不够是什么原因?下面,为您详细分析一下:

1、如果掌握双动拉伸压力机的工作、结构原理,根据拉伸件各处的变形程度调节压边力,使各处保持与变形相适应的进料阻力,会控制起皱和拉裂现象的发生。

2、为了提升拉伸件的钢性,可以对压边力进行调节,应用双动压力机进行拉伸的情况,大的压边力可以防止起皱,而压边力小则会使工件起皱。

3、由于一些复杂的拉伸件结构不对称,各处变形不均匀,若采用相同的压边力,使材料周边阻力相同,势必会在工件变形小的部位起皱,而在变形剧烈的部位产生拉裂现象。

4、把后工程模具全部看作是前工程件的检具,对CAE/CAD/CAM制造的模具及汽车覆盖件模具来讲需要明确这一点,为的是确认和各个工序的质量。因此,要检查钣件,应将不合格的部分反馈到拉伸模上进行对比、修整。

5、拉伸件不到位,会导致修边模、切边模及翻边模等工序件不合格。因此,此时需要用修边模的下模代替拉伸件的检具,对于不吻合部分不要研磨切边模,而是修正拉伸模。

6、双动拉伸压力机的外滑块在4个悬挂点与连杆机构连接,各点可用机械方法使各点压边力有调节,形成有利于金属各向流动的变形条件。

材料在拉伸时贴模性能提升,容易获得完整的凸模形状,有利于提升零件的变形程度。还有压料面各部分进料阻力要均匀。拉伸深层均匀是确定压料面各部分进料阻力均匀的主要条件。而压料面各部分进料阻力均匀是确定拉伸件不起皱、不开裂的重要确定。