电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

滤波器外壳常见的一些问题

发布人:福生五金 发布时间:2022-12-16

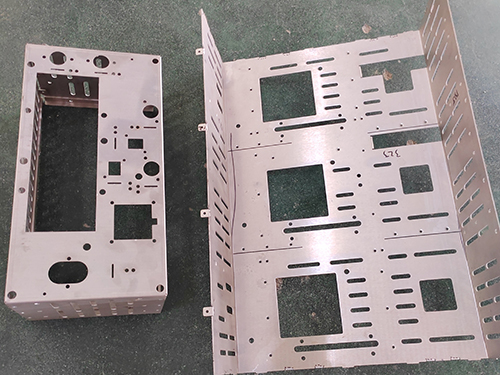

在我们滤波器外壳加工厂,有的滤波器外壳上有孔,当对这些有孔的滤波器外壳坯件或半成品进行弯曲加工时,会对这些孔产生不良的影响,致使孔的位置尺寸不对、孔不同心、孔口向外张开、或者是孔发生变形。这些问题都是滤波器外壳的工艺要求所不允许的。

那么应该怎么克服这些问题的产生呢?滤波器外壳生产厂家在实际生产当中是这样做的:

一、靠近弯曲线的孔产生变形,采取下列措施:

在滤波器外壳设计时,要考虑弯曲件时从弯曲部位到孔边距X大于一些值X≥(1.5—2.0)t(t弯曲板料厚度);在弯曲部位设计一个辅助孔来吸收弯曲变形应力,可以防预临近弯曲线的孔变形,一般采用先弯曲后冲孔的方案。

二、孔的位置尺寸不对,(弯曲受拉变薄),采取的措施是:

严格控制弯曲半径,弯曲角度以及材料厚度;对材料的中性层进行修整和凸模进入凹模的以及凸凹模适当均匀。

三、弯曲线和两孔中心线不平行弯曲高度小于小弯曲高度的部位在弯曲后呈现出向外张口形状采取下面的措施:

弯曲时应确定小弯曲高度H(H≥R+2t(t材料厚度;R弯曲半径);改变加工零件的外形,在不影响使用的情况下去掉小于小弯曲高度的那部分。

四、孔不同心,采取的措施是:

确定左右弯曲高度正确;修正磨损后的定位销和定位板;减少回弹确定两弯曲面的平行度和平面度;改变工艺路线,先弯曲校正后进行冲孔。

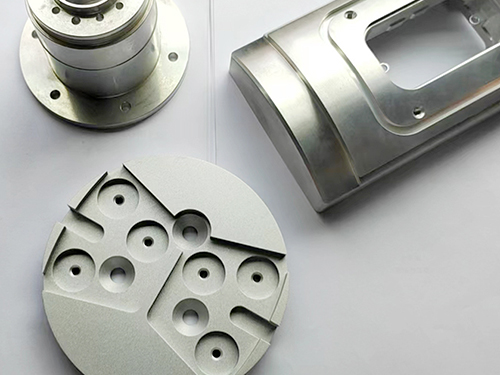

五金件冲压加工需要具备三大素。它们分别是:冲压材料、冲压加工设备、使滤波器外壳成型的冲压模具。

滤波器外壳的成型是依靠模具来完成的,模具是根据滤波器外壳的结构来设计的,结构简单的滤波器外壳有时只需一套冲压模具就行,但结构复杂的滤波器外壳需要的模具套数一两套就不行了,有时多达数十套之多。冲压模具的套数关系到滤波器外壳的成本,所以在能达到滤波器外壳技术要求的前提下尽可能的选模具套数少的冲压工艺。

用于加工滤波器外壳的冲压设备种类有很多,各种滤波器外壳的加工所用的冲压加工设备都是有区别的,得根据冲压模具和冲压工艺和工序来选择适当冲压加工设备。

没有用于冲压加工的原材料,再好的冲压模具和冲压加工设备也是没有的。我们滤波器外壳加工厂用于冷冲压加工的材料有带料或板料。

滤波器外壳加工成型进程中的变形情况

一、归于曲折变形,主要指的是将本来平直的板料变成曲折件等。

二、取舍、冲裁变形。归于这种变形的加工方法有:冲孔、切边及切断等。

三、变形便是立体限制,主要指的是将滤波器外壳的体积进行重新分配,在这个进程中还存在将资料进行部分搬运以改动其的外形或者是高度、厚度等。

四、归于压延,主要指的是把平的坯料冲压成所需求形状的零件。

五、其实指的便是滤波器外壳的成型,主要是在遭到外界效果力之后,对原资料的外形进行了改动,归于成型变形的主要有:崎岖成型、翻边、缩颈以及等。

如何解决滤波器外壳成型过程中的焊点异常情况?

一、在焊点的外观质量上来看,焊点表面呈圆形或椭圆形,焊点的数量、位置、尺寸等应符合产品工艺和图样的要求,焊点目视无裂纹、气孔、脱焊、过烧、烧穿等情况;

二、滤波器外壳焊接中的焊透率,为30%到80%;

三、焊点直线度:焊点直线度之差左右位移量不大于3mm;

四、滤波器外壳焊接时焊点需均布,焊点间距之差为±5mm,不可以积累。当一个焊点间距不能达到要求时(间距过大或过小)需进行调节,确定焊点均布;

五、焊点的数量,符合该工位《焊装标准作业指导书》的要求,工艺文件中规定某个焊接边的点数为5个或者愈少的时候,不允许出现有缺陷焊点或少焊点;

六、如果一条焊接边允许有两处或者两处以上的缺陷焊点,那么缺陷焊点间应至少有一个好的焊点间隔,才可以看做合格,焊缝末尾的焊点不能有缺陷;

七、若缺陷焊点超过总数的1%,也算作质量不合格;

八、如果发现有异常的焊点,在相应的焊点上做好异常状态的记录,并将结果记录在检验记录单上,并执行焊接质量问题处理流程了;

九、压痕的深层;不可大于板厚的20%,如果两工件的厚度比大于2:1,压痕可增大到20%~25%,任意压痕要抛光处理。