电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

钣金冲压件的加工流程和五金冲压件冷冲模优点

发布人:福生五金 发布时间:2021-11-30

钣金冲压件的加工流程,也就是所谓的工艺流程,随着钣金件结构的差异,工艺流程可能各不相同:

一、冲床下料,是利用冲床分一步或多步在板材上将零件展开后的平板件结构冲制成形,其优点是耗费工时短,速率不错,可减少加工成本,在批量生产时经常用到。

二、绘制展开图,也就是将一结构复杂的零件展开成一个平板件。

三、NC数控下料,NC下料时起先要编写数控加工程序。就是利用编程软件,将绘制的展开图编写成NC数控加工机床可识别的程序,让其跟据这些程序一步一步的在一块铁板上,将其平板件的结构形状冲制出来。

四、下料,下料的方式有很多种,主要有以下几种方式:剪床下料。是利用剪床剪出展开图的外形长宽尺寸,若有冲孔、切角的,再转冲床结合模具冲孔、切角成形。

五、激光下料,是利用激光切割方式,在一块铁板上将其平板件的结构形状切割出来。

六、设计并绘出其钣金件的零件图,又叫三视图。其作用是用图纸方式将其钣金件的结构表达出来。

根据冲压时的温度条件,有冷冲压和热冲压两种方式。这取决于材料的强度、塑性、厚度、变形程度和设备容量,同时考虑到材料的原始热处理和使用条件。任意轧制薄板材料都具有各向异性的物理性质。如果弯曲线与轧制方向相同,弯曲部分容易产生裂纹;如果弯曲线垂直于轧制方向,弯曲部分不易开裂。

解决方法有三种:

一、如果设计允许,可选软一点的材料。

二、如果设计允许,可加大折弯的圆弧半径。

三、在冲压件下料时,就要注意轧制方向,尽可能让折弯线与轧制方向成相应的角度。

当接到五金冲压件订单后要做的工作主要有以下几点:

一、确定加工工序的数量和外形尺寸

大多数冲压件需要多道工序才能加工出来,改成要的工序数量,工序数量的降低意味着产品成本的降低。确定好加工工序的数量之后,要了解每道工序之后,产品的形状和尺寸,并确定好产品毛坯的尺寸外形。

二、选择适当的冲床

根据五金冲压件的外形尺寸和厚度计算出所需要的冲压力,此外也要考虑冲床的工作台面尺寸要符合产品的尺寸。

三、冲压模具的设计

在设计冲压模具时,改成要注意确定模具的可操作性、稳定性。对易损件也设计成可拆卸性的,方便日后的维护。

四、分析五金冲压件图纸

当拿到客户给的五金冲压件图纸后要一时间跟客户确认产品的数量和具体的尺寸公差要求,然后来确定采用何种工艺来生产。确定好生产工艺之后,要的排料方式,将废料降到低限度。

五、制定五金冲压件的加工方案

分析看完五金冲压件图纸之后,就要制定整体的加工方案,有的五金冲压产品并不仅仅是冲压工艺可以实现的,还包括了其他的加工工艺。

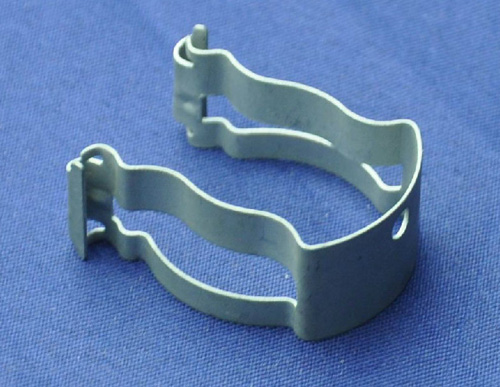

五金冲压件冷冲模的优点介绍

一、在冲床的冲击性下,能获得样子繁杂的制品。

二、生产加工后制品规格平稳,交换性好。

三、常用原材料大多数是厚板或管料容易选用专科化及自动化机械。冲床每分达数百件。

四、实际操作简单,劳动速率低。

五、在原材料耗损并不大状况下,可获得重量较轻、抗压强度好、刚度好、表面光洁美观大方的制品。

六、冷冲模缺陷是对磨具规定较不错,模具加工较繁杂,不适合小大批量生产。