传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

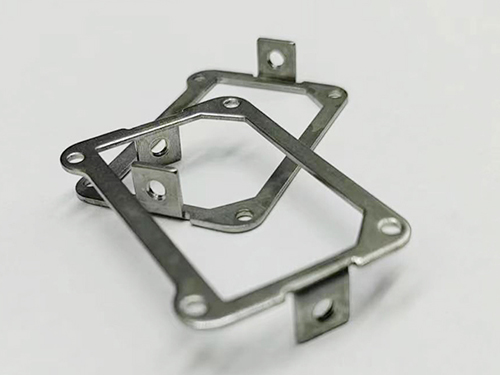

钣金件温度与湿度控制

钣金件作为金属薄板经冲压、切割、弯曲等工艺制成的结构件,普遍应用于机械制造、电子设备、建筑装饰等区域。其加工质量与存储稳定性高度依赖环境中的温度与湿度控制。温度波动可能导致材料变形、尺寸偏差,湿度异常则可能引发氧化腐蚀或涂层失效。因此,构建的温湿度管理体系,是确定钣金件全生命周期性能的关键。

一、加工环境:温度与湿度的准确协同

钣金件加工过程中,温度与湿度需形成动态平衡,以避免材料性能劣化。冲压环节是温度敏感的核心阶段,金属薄板在模具压力下发生塑性变形,若环境温度过高,材料软化导致回弹增大,尺寸精度难以控制;温度过低则可能引发脆性断裂,在钢或铝合金加工中愈为明显。例如,某细致电子外壳的冲压车间,通过空调系统将温度稳定在适中范围,既避免材料过热导致的回弹,又防止低温引发的裂纹,确定产品合格率。

湿度控制同样关键。加工区域若湿度过高,金属表面易凝结水珠,与空气中的污染物结合形成电解液,加速氧化腐蚀。例如,某建筑装饰钣金件在潮湿环境中加工,表面不慢出现锈斑,需返工处理;而湿度过低则可能引发静电积聚,吸附灰尘影响涂装质量。因此,加工车间通常配备具体以临床效果为主与加湿设备,通过传感器实时监测湿度,维持相对稳定的环境。

二、存储条件:温湿度与材料的长期适配

钣金件存储环境的温湿度控制需根据材料特性与存储周期定制。短期存储时,需避免端条件对材料的影响。例如,镀锌钢板在高温高湿环境中易产生白锈,而冷轧板则可能因湿度波动引发层间腐蚀。存储仓库通过分区管理,将不同材质的钣金件分开存放,并配置温湿度调节装置,环境参数与材料要求匹配。

长期存储愈需关注温湿度的长期稳定性。某大型设备制造商的存储库房采用智能控制系统,通过传感器网络实时采集温湿度数据,并联动空调、具体以临床效果为主机等设备自动调节。例如,当湿度超过阈值时,系统启动具体以临床效果为主模式,降低空气含水率;温度异常时则启动制冷或加热功能,避免材料因热胀冷缩导致变形。此外,存储架设计需考虑空气流通,避免局部湿度积聚,例如采用镂空式货架,确定气流均匀通过。

三、涂装前处理:温湿度对表面质量的直接影响

钣金件涂装前的表面处理是防锈与装饰的关键步骤,而温湿度控制直接决定处理效果。磷化处理作为涂装前的重要环节,需在温湿度条件下进行。温度过高会导致磷化液分解,形成疏松的磷化膜;温度过低则反应缓慢,膜层厚度不足。例如,某汽车零部件磷化线通过恒温槽将处理液温度稳定在适宜范围,磷化膜均匀致密,为后续电泳涂装提供良好基底。

湿度对磷化处理的影响同样明显。高湿度环境下,磷化液中的水分可能改变溶液浓度,影响成膜质量;低湿度则可能导致溶液蒸发过快,膜层开裂。因此,磷化车间通常配备温湿度立控制系统,通过调节空气湿度与处理液温度,实现工艺参数的准确匹配。

电泳涂装阶段,温湿度控制愈为严格。电泳槽液温度需维持在范围,温度过高会加速涂料分解,降低涂层性能;温度过低则可能导致涂料粘度增大,沉积不均。湿度控制则需避免槽液表面结露,防止水滴混入涂料引发缺陷。例如,某家电产品电泳线通过循环冷却系统与具体以临床效果为主装置,确定槽液温度与车间湿度稳定,涂层不易腐蚀性与外观质量明显提升。

四、运输与装配:温湿度的动态管理

钣金件在运输与装配过程中的温湿度控制需适应动态环境。运输车辆需配备温湿度记录仪,实时监测环境参数,避免因长途运输中的温度骤变或湿度波动导致材料变形或腐蚀。例如,某跨国设备供应商的运输箱体采用隔热材料与具体以临床效果为主包,隔离外界温湿度影响,钣金件抵达装配现场时性能稳定。

装配环节的温湿度控制需与加工环境衔接。若装配车间温湿度与加工车间差异过大,钣金件可能因热胀冷缩导致装配间隙超差。例如,某细致仪器装配线通过空调系统将车间温湿度调节至与加工车间一致,避免装配过程中因环境变化引发的应力释放,确定产品精度。

钣金件全生命周期的温湿度控制是质量不错的核心。从加工环境的动态平衡到存储条件的长期稳定,从涂装前处理的准确协同到运输装配的动态管理,各环节均需以“材料适配性”与“工艺性”为导向。通过智能化监测设备、分区化环境管理以及工艺与环境的深层协同,企业可实现钣金件从原料到成品的质量不错转化,为机械制造、电子信息、建筑装饰等区域提供稳定的基础部件支持。