传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

五金冲压件检查维护与选择处理全解析

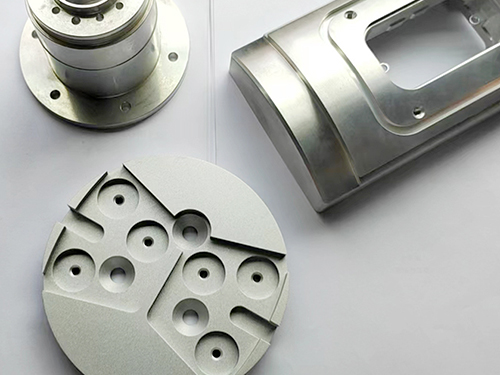

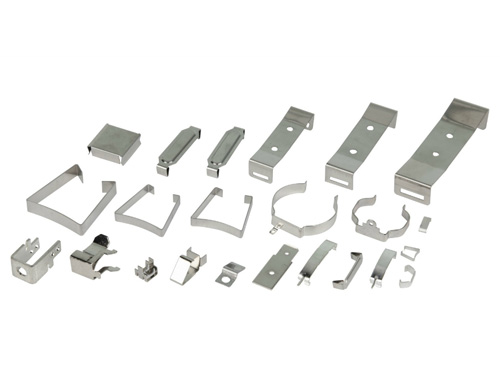

五金冲压件凭借精度不错、速率不错率及规模化生产的优点,普遍应用于汽车、电子、家电及建筑等区域。其质量直接影响产品的整体性能与使用寿命,因此需从选择、检查到维护全流程严格把控,配件符合使用要求。

严格筛选:从源头确定质量

材料适配性是基础

五金冲压件的材料选择需与使用场景匹配。例如,结构件需选用抗拉、韧性不错的碳钢或合金钢,以承受冲击与振动;而细致电子元件则需采用蚀、导电性优的铜合金或不锈钢,避免因氧化导致接触不良。材料表面应无裂纹、夹杂或分层等缺陷,可通过目视检查或无损检测(如声波探伤)进行初步筛选。

模具精度决定产品一致性

模具是冲压成型的核心工具,其精度直接影响配件尺寸与形位公差。优良模具应具备正确的间隙设计、锋利的刃口及的型腔表面。选择时需检查模具的制造工艺,如是否采用慢走丝线切割、电火花加工等精度不错技术,以及是否经过热处理以提升不怕磨性。此外,模具的维护记录也是重要参考,长期未检修的模具易因磨损导致配件毛刺、塌角等问题。

供应商资质与生产能力评估

选择择择具备优良质量管理体系的供应商,如通过相关认证的企业,其生产流程通常愈规范,从原材料检验到成品出厂均经过严格管控。同时,考察供应商的生产规模与技术,确定其能稳定提供符合标准的产品,避免因产能不足或技术缺陷导致交货延迟或质量波动。

细致检查:多维度把控质量

外观缺陷直观筛查

通过目视或放大镜检查配件表面,主要排查裂纹、折痕、麻点及氧化皮等缺陷。裂纹多因材料内部应力或冲压工艺不当产生,可能引发断裂风险;折痕则会导致配件强度下降,影响装配精度。此外,检查配件边缘是否光滑,无毛刺或塌角,避免安装时划伤操作人员或损伤其他部件。

尺寸精度量化验证

使用卡尺、千分尺或投影仪等工具测量配件的关键尺寸,如孔径、孔距、厚度及弯曲半径等,其符合设计图纸要求。尺寸偏差过大会导致装配困难,甚至引发功能失效。例如,汽车座椅调节机构的冲压件若孔距超差,可能导致调节卡滞或异响。

性能测试模拟实际工况

根据配件使用场景进行针对性测试,如拉伸试验验证抗拉强度,弯曲试验检查塑性变形能力,盐雾试验评估不易腐蚀性等。例如,户外使用的电气连接件需通过盐雾试验,确定其在潮湿环境中长期使用不锈蚀,保持导电性能稳定。

维护:延长使用寿命

清洁防锈是日常主要

五金冲压件在存储或使用过程中易沾染灰尘、油污或水分,需定期清洁以防止腐蚀。清洁时避免使用腐蚀性溶剂,可采用中性清洗剂配合软布擦拭,干燥后涂抹防锈油或防锈脂形成保护膜。对于细致配件,可封装在防潮(以实际报告为主)袋中并放入干燥剂,延缓氧化进程。

正确存储避免变形

配件应分类存放于用托盘或货架,避免堆叠过高导致底部配件变形。对于易弯曲的薄板件,需采用平放或悬挂方式存储;而轴类配件则应垂直放置,防止长期水平堆放引发弯曲。存储环境需保持通风干燥,温度与湿度控制在适宜范围,避免端环境导致材料性能变化。

定期检修防预故障

建立配件使用档案,记录安装时间、运行工况及维护历史。定期检查配件的磨损情况,如轴承的游隙、齿轮的齿面点蚀等,及时替换达到寿命限度的配件。对于关键部件,可采用状态监测技术(如振动分析、油液检测)提前发现潜在故障,避免非计划停机造成的损失。

五金冲压件的质量管控需贯穿选择、检查与维护全周期。通过严格筛选适配材料与模具、多维度检查外观与性能、维护清洁与存储,可明显提升配件的性与使用寿命,为产品的稳定运行提供坚实确定。