电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

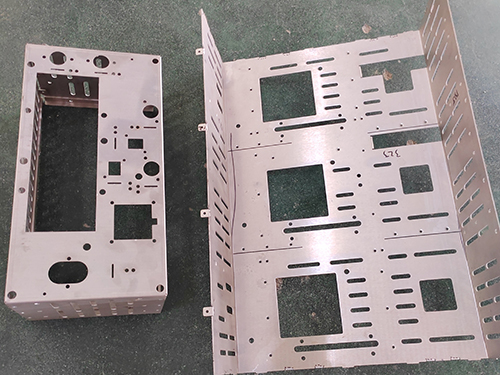

“五金冲压件”批量加工表现

发布人:福生五金 发布时间:2024-06-19

五金冲压件的主要表现在批量加工这方面,细致五金加工件的产品各部件加工制造办法、周期与普通产品加工工艺道路是不同的。

一、加工工艺道路具有很大的不肯定性,一种零部件或产品能够有多种工艺,消费过程所需机器设备和工装夹具品种繁多。

二、零部件普通采用自制与委外加工相分离的方式。譬如电镀、喷砂、氧化、丝印镭雕等特别工艺会拜托外部厂商加工。

三、需求的零件多,车间现场常常需求填写大量领料单及会看到呈一字型的消费单,如有工艺管理,还需填写大量的工艺移转单。

四、制造业企业由于主要是零散加工,产品的质量和消费率很大水平依赖于工人的技术程度,而自动化水平主要在单元级,例如数控机床、柔性制造系统等。

对于金属的加工有很多种方式,五金冲压件加工也是其中一种,但是相比于其他的加工方式,五金冲压件加工有着自己的优点。

一、五金冲压件可加工出尺寸范围大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上五金冲压件时材料的冷变形硬化效应,五金冲压件的强度和刚度均较不错。

二、五金冲压件时由于模具确定了五金冲压件件的尺寸与形状精度,且一般不破坏五金冲压件件的表面质量,而模具的寿命一般较长,所以五金冲压件的质量稳定,互换性不错,具有“一模一样”的特征。

三、五金冲压件加工的生产速率不错,且操作方便,易于实现机械化与自动化。这是因为五金冲压件是依靠冲模和五金冲压件设备来完成加工,普通压力机的行程次数为每分钟可达几十次,压力要每分钟可达数百次甚至千次以上,而且每次五金冲压件行程就可能一个冲件。

四、五金冲压件一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,五金冲压件件的成本较低。

在日常生产中,会遇到冲孔尺寸偏大或偏小(有可能超出规格要求)以及与凸模尺寸相差大的情形,除考虑成形凸、凹模的设计尺寸、加工精度及冲裁间隙等因素外,还应从以下几个方面考虑去解决?

一、对材料的强压,使材料产生塑性变形,会导致冲孔尺寸趋大。而减轻强压时,冲孔尺寸会趋小。

二、冲切刃口磨损时,材料所受拉应力增大,五金冲压件件产生翻料、扭曲的趋向加大。产生翻料时,冲孔尺寸会趋小。

三、凸模刃口端部形状。如端部修出斜面或弧形,由于冲裁力减缓,冲件不易产生翻料、扭曲,因此,冲孔尺寸会趋大。而凸模端部为平面(无斜面或弧形)时,冲孔尺寸相对会趋小。在具体的生产实践中,应针对具体问题作具体分析,从而找出解决问题的方法。

五金冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。五金冲压件可制出其他方法难于制造的带有增加筋、肋、起伏或翻边的工件,以提升其刚性。由于采用模具,工件精度可达微米级,且重复精度不错、规格一致,可以五金冲压件出孔窝、凸台等。

五金冲压件加工要求被加工材料具有较不错的塑性和韧性,较低的屈强比和时效敏感性,一般要求碳素钢伸长率δ≥16%、屈强比σs/σb≤70%,低合金钢δ≥14%、σs/σb≤80%。否则,五金冲压件成形性能较差,工艺上需要采取相应的措施,从而提升了零件的制造成本。

五金冲压件技术与模具,五金五金冲压件设置配备铺排和五金冲压件资料构成五金冲压件的三要素,只要它们互相联合可以来五金冲压件。弹片五金冲压件件处置赏罚是经过常规的或特别的五金冲压件设置配备铺排供电,以便在模具中的板材直接受到变形力和变形,并由此获得的产品和部件的出产技术有相应的外形,尺度和机能。

一、弹片五金冲压件相同往常没有切屑自然生成,资料损耗少,并没有其他取温暖设置配备铺排,这是一种省料,节能加工,五金冲压件低本钱的零部件。

二、弹片五金冲压件出产速率不错,且操作便当,轻易完结机械化和自动化。这是由于五金冲压件模具及五金冲压件配备是依赖完结处置赏罚,相同往常按每分钟笔划数达几十次,每分钟的高压可达数百甚至数千次,各次五金冲压件中风大约获得一个五金冲压件。

三、弹片五金冲压件模具,由于确定尺度和形状严密五金冲压件,相同往常不损坏弹片五金冲压件件的外面质量和模具的使用寿数长,所以五金冲压件件质量安稳,互换性不错,与"相同"成效。

四、弹片五金冲压件加工尺度规模是大的,大外形的零件,如一个小时钟秒表,到轿车纵梁,笼罩件,再加之五金冲压件资料的冷变形硬化效应,五金冲压件有很大的强度和刚度。