电 话:0317-8869816

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

冲压件排样及生产时问的题处理

发布人:福生五金 发布时间:2023-01-19

冲压件毛坯的排样与材料的利用率有密切关系,对冲压件的成本影响很大,所以应设法在有限的材料面积上冲出多数量的制件。但仅仅考虑材料的利用率的提升还不够,排样的好坏同时影响冲裁件的精度、生产率的高低、模具寿命及经济效益等,还需要考虑生产操作的方便性和模具结构的正确性等问题。

排样从废料角度来分,可分为有废料排样、少废料排样、无废料排三种;另一种是按制件在材料上的排列形式来分,有直排法、斜排、对排、多排和冲裁搭边法等多种形式。

有废料排样时,工件与工件之间、工件与条料之间都有搭边存在,冲裁件质量较容易确定,并具有保护模具的作用,但材料利用率低;少无废料排样时,工件与工件之间、工件与条料边缘之间存在较少或没有搭边存在,材料的利用率不错,但冲裁时由于凸模刃口受不均匀侧向力的作用,使模具易于遭到破坏。

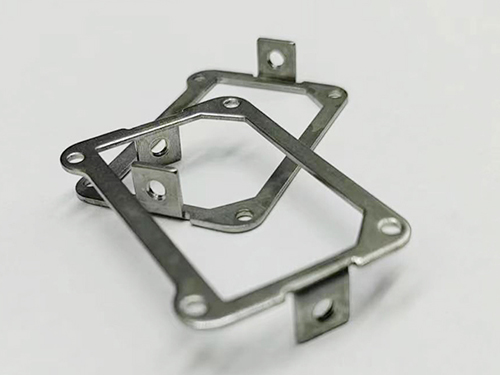

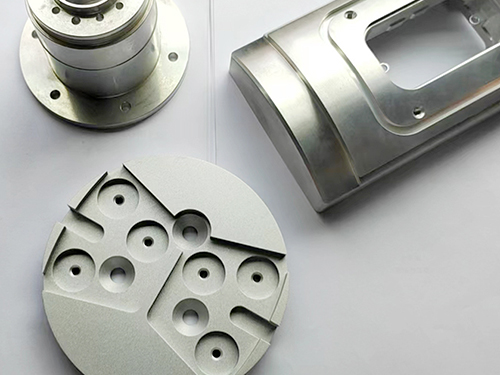

冲压件主要是将金属或非金属板料,借助压力机的压力,通过冲压模具冲压加工成形的,它主要有以下特点:

一、冲压件是在材料消耗不大的前提下,经冲压制造出来的,其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构,使冲压件强度有所提升。

二、冲压件在冲压过程中,由于材料的表面不受破坏,故有好的表面质量,外观光滑美观,这为表面喷漆、电镀、磷化及其他表面处理提供了方便条件。

三、冲压件具有较不错的尺寸精度,同模件尺寸均匀一致,有好的互换性。不需要进一步机械加工即可达到一般的装配和使用要求。

按制件在材料上的排列形式来划分,是五金冲压件生产厂家在实际生产应用较为普遍的冲裁排样分类方法。下面就来介绍下冲压件厂家在少无废料排样时,是怎样选择排样方式的。

一、冲压件为L形或其它形状,在外形上允许有不大的缺陷时,选用斜排方式;

二、冲压件为T形,下框形、山形、梯形、三角形,在外形上允许有不大缺陷时,选用直对排;

三、用于两个外形互相嵌入的不同冲压件时,选用混合排;

四、冲压件为矩形或方形时,选用直排;

五、用于大批生产中尺寸不大的方形、矩形及六角形的冲压件冲裁排样时,选用多排;

六、用于宽度均匀的条料或带料冲压长形冲件时,选择冲裁搭边。

七、T形冲压件的冲裁排样多用于斜对排;

冲压件生产时的问题处理:

一、曲折:由于应力不均匀、拉延筋匹配不良或者压机滑块控制不良等造成制件r角部位或者压花部位发生曲折、应变;

二、皱纹:由于压机滑块调整不良、压机精度低、气垫压力调整不适当、冲头或者r部位大等原因引起边缘或r部位皱纹。

三、毛刺:主要发生于剪切模和落料模,刃口之间的间隙或大或小时会产毛刺;

四、线偏移:制件成形时,需要先与模具接触的部位被挤压并形成了一条线;

五、粘合、刮痕:由于材料与凸模或凹模摩擦而在制件或者模具表面出现的不良;

六、凸凹:开卷线有异物(铁屑、胶皮、灰尘)混入引起凸凹;

七、其他具体问题:在日常生产中,会遇到冲孔尺寸偏大或偏小(有可能超出规格要求)以及与凸模尺寸相差大的情形,除考虑成形凸、凹模的设计尺寸、加工精度及冲裁间隙等因素外,还应从以下几个方面考虑去解决。

1)凸模刃口端部形状。如端部修出斜面或弧形,由于冲裁力减缓,冲件不易产生翻料、扭曲,因此,冲孔尺寸会趋大。而凸模端部为平面(无斜面或弧形)时,冲孔尺寸相对会趋小。

2)对材料的强压,使材料产生塑性变形,会导致冲孔尺寸趋大。而减轻强压时,冲孔尺寸会趋小。

3)冲切刃口磨损时,材料所受拉应力加大,冲压件产生翻料、扭曲的趋向加大。产生翻料时,冲孔尺寸会趋小。